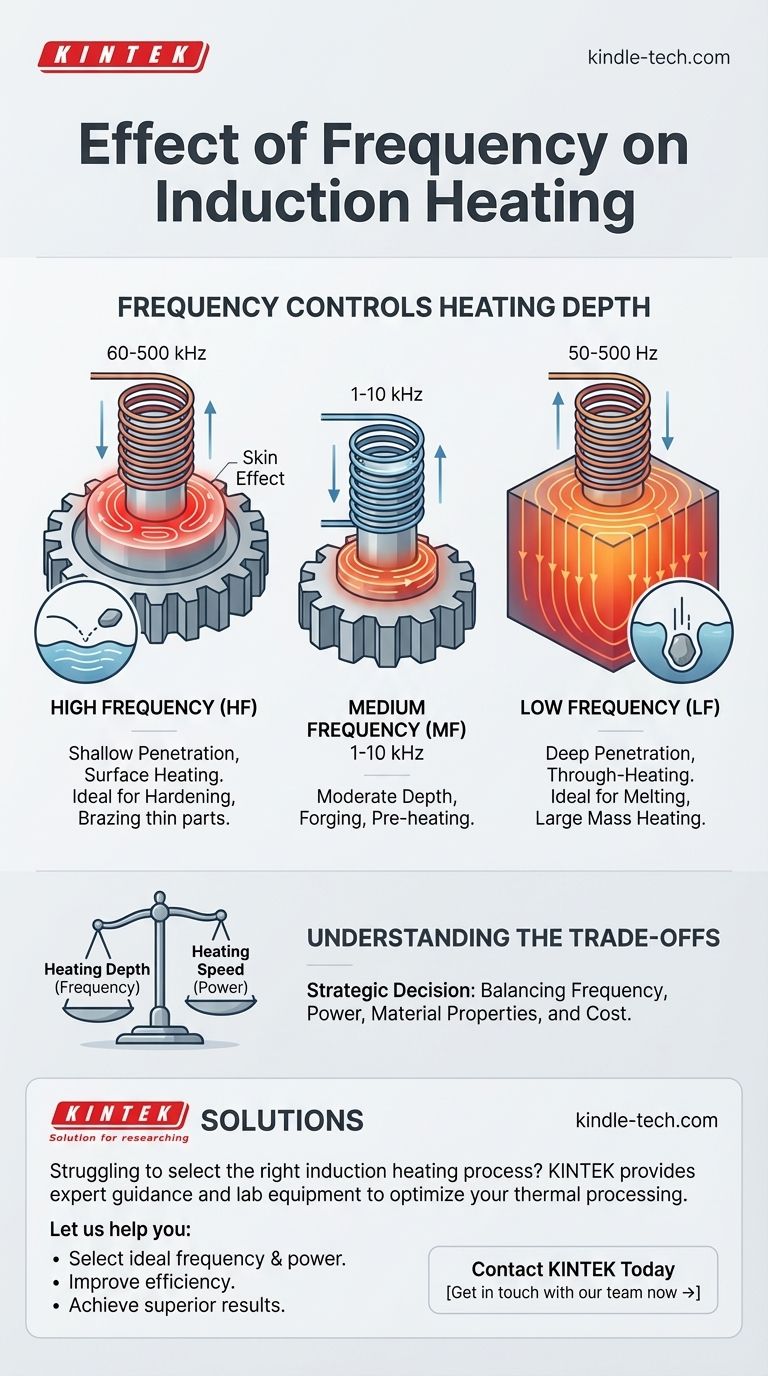

在感应加热中,频率是控制加热深度的主要因素。 频率越高,加热效应越集中在工件表面附近,这种现象称为“趋肤效应”。相反,频率越低,感应能量就能更深入地渗透到材料中,从而实现更均匀的整体加热。这种关系对于为您的特定应用选择正确的工艺至关重要。

虽然频率直接控制热量渗透的深度,但选择正确的感应工艺很少只考虑频率。这是一个战略性决策,需要平衡所需的加热深度(频率)、所需的加热速度(功率)和材料的特性。

基本原理:频率与趋肤效应

要理解频率的作用,我们必须首先了解感应加热的核心物理原理。该过程通过在材料内部感应电流来工作,电流反过来产生热量。

感应加热的工作原理

感应系统使用线圈产生强大的、快速交变的磁场。当导电部件(如钢齿轮)置于此磁场中时,它会在部件内部感应出涡流。这些被称为涡流。材料对这些电流流动的固有电阻通过称为焦耳加热的过程产生巨大而精确的热量。

引入“趋肤效应”

交变磁场的频率决定了这些涡流的流向。在高频下,电流被迫在部件表面附近的薄层中流动。这就是趋肤效应。

把它想象成水上打水漂。非常快的高频旋转会使石头在水面跳跃。缓慢的低频抛掷会使石头沉入水中并深入渗透。同样的原理也适用于导体中的涡流。

经验法则:频率与穿透深度

这种关系简单且呈反比:

- 高频 = 较浅的电流穿透 = 表面加热

- 低频 = 较深的电流穿透 = 整体加热

这种对加热深度的控制是频率在任何感应应用中最关键的功能。

不同频率的实际应用

频率的选择完全取决于工程目标。不同的频率范围针对不同的工业过程进行了优化。

高频 (HF):用于表面处理

高频感应通常在 60 kHz 到 500 kHz 之间运行,非常适合只需要加热表面的应用。浅层加热深度非常适合对齿轮、轴和其他需要硬质、耐磨表面而内部具有韧性、延展性核心的部件进行表面淬火。

中频 (MF):用于整体加热和锻造

该范围用于将较小的部件整体加热,或用于对较大的部件进行预热以进行锻造或成形。更深的穿透深度确保部件的整个横截面达到目标温度。

低频 (LF):用于大质量加热

低频感应用于大型工件,例如大型钢坯或板坯,提供必要的深层穿透以均匀加热大量金属。它也是感应炉中熔化应用的首选频率。

了解权衡

选择频率并非纯粹的学术练习。它涉及平衡几个实际和经济因素以找到最佳解决方案。

频率与功率

频率和功率是独立但相关的变量。您可以通过不同的组合实现相似的加热效果。例如,低功率、高频设备可能与高功率、中频设备一样有效地加热表面,但可能需要更长的时间。选择通常取决于循环时间要求与设备成本。

材料的影响

工件材料是一个关键因素。碳钢等磁性材料在其居里温度(它们变为非磁性的点)以下比铝或铜等非磁性材料更容易加热。最佳频率将根据材料的电阻率和磁导率而变化。

成本和设备复杂性

没有一台机器能完美地完成所有工作。高频电源通常使用与低频电源不同的内部组件。因此,决策必须考虑最适合您的主要应用的设备的采购成本、效率和维护情况。

为您的目标做出正确选择

最终,正确的频率是与您期望的结果最匹配的频率。以您的工艺目标为指导。

- 如果您的主要重点是表面硬化或薄件钎焊: 高频几乎总是正确的选择,可以将能量集中在表面。

- 如果您的主要重点是为锻造均匀加热部件: 中频提供了穿透深度和高效加热时间的平衡。

- 如果您的主要重点是熔化大量金属或加热非常厚的板坯: 低频是必要的,以确保能量深入渗透到材料内部。

有了这些理解,您现在可以根据您需要实现的精确结果来选择工艺,而不仅仅是频率。

总结表:

| 频率范围 | 主要应用 | 加热深度 |

|---|---|---|

| 高频 (60-500 kHz) | 表面淬火、钎焊 | 浅层(表面) |

| 中频 (1-10 kHz) | 整体加热、锻造 | 中等 |

| 低频 (50-500 Hz) | 熔化、大质量加热 | 深层(均匀) |

在为您的材料选择合适的感应加热工艺时遇到困难?

频率的选择对于实现您期望的结果至关重要,无论是精确的表面硬化还是均匀的整体加热。KINTEK 专注于提供实验室设备和专家指导,以优化您的热处理。

我们可以帮助您:

- 为您的特定材料和应用选择理想的频率和功率。

- 提高加热过程的效率和一致性。

- 在硬化、钎焊、锻造或熔化方面取得卓越成果。

立即联系 KINTEK 进行咨询,让我们的专家帮助您驾驭感应加热的力量。

图解指南

相关产品

- 600T 真空感应热压炉,用于热处理和烧结

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 非消耗性真空电弧熔炼炉

- 实验室真空感应熔炼炉