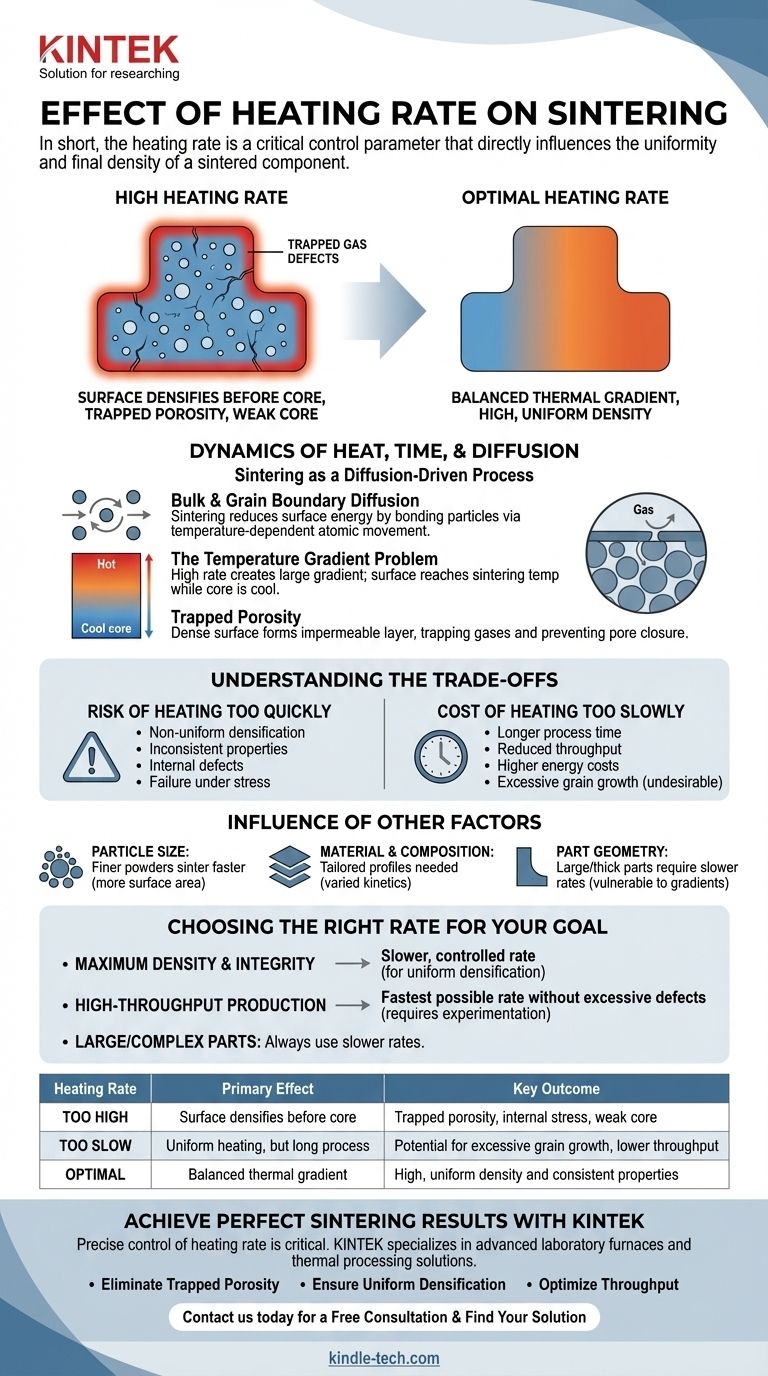

简而言之,升温速率是一个关键的控制参数,它直接影响烧结部件的均匀性和最终密度。过高的升温速率会导致部件外部在内部有足够时间烧结之前就致密化并封闭,从而导致气孔滞留、内应力以及材料性能的显著差异。

核心挑战是管理部件表面和核心之间的温度梯度。最佳的升温速率可确保整个部件均匀加热,为扩散机制消除孔隙提供足够的时间,然后表面结构才能完全固结。

热量、时间和扩散的动态

烧结不是在达到目标温度时立即发生的事件。它是一个由原子运动驱动的动力学过程,需要足够的热能和时间。

烧结作为扩散驱动过程

烧结的目的是通过颗粒键合和消除它们之间的孔隙来降低粉末压坯的表面能。这通过体扩散和晶界扩散等材料传输机制发生。

这些扩散过程严重依赖于温度。随着温度升高,原子变得更具移动性,可以移动以填充孔隙并在颗粒之间形成牢固的键合。

温度梯度问题

当部件加热时,表面总是比核心加热得快。高升温速率会加剧这种差异,产生显著的温度梯度。

表面可能达到最佳烧结温度,而核心仍然相对较冷。这会导致部件的外壳迅速致密化和收缩。

气孔滞留:主要后果

随着表面致密化,它会形成一个几乎不透水的层。该层有效地将孔隙滞留在部件的核心内部。

这些孔隙内的气体无法逸出,并且关闭孔隙所需的扩散路径被切断。结果是部件外部致密但内部多孔且脆弱。这直接解释了为什么高升温速率会导致“坯体内部烧结度不足”。

了解权衡

选择升温速率是在工艺效率和最终零件质量之间取得平衡。没有单一的“最佳”速率;它完全取决于材料、零件的几何形状和所需的结果。

加热过快的风险

主要风险是不均匀致密化。这会导致部件机械性能不一致,整体强度降低,并且在应力下极有可能因内部缺陷而失效。

加热过慢的成本

虽然慢速升温通常更安全,可以实现均匀性,但它并非没有缺点。最明显的是总工艺时间更长,这会降低吞吐量并增加能源成本。

此外,在高温下花费过多的时间会导致不希望的晶粒长大。在许多材料中,较小的晶粒尺寸对于实现高强度和韧性至关重要。

其他因素的影响

升温速率并非孤立作用。其影响受到其他几个关键参数的调节:

- 粒度: 更细的粉末具有更高的表面积,在较低温度下更容易烧结,通常允许更快的升温速率。

- 材料和成分: 不同材料具有不同的扩散动力学和导热性,需要定制的加热曲线。

- 零件几何形状: 大型或厚零件更容易受到严重的温度梯度影响,需要更慢、更保守的升温速率。

根据您的目标选择合适的升温速率

您选择的升温速率应是基于烧结部件主要目标的深思熟虑的决定。

- 如果您的主要关注点是最大密度和结构完整性: 使用更慢、更受控的升温速率,以最大程度地减少热梯度并确保整个零件的均匀致密化。

- 如果您的主要关注点是高产量生产: 您的目标是找到最快的升温速率,同时不引入不可接受的内部孔隙率水平,这需要仔细的实验和工艺验证。

- 如果您正在处理大型或复杂形状的零件: 始终谨慎选择较慢的升温速率,因为这些几何形状最容易受到热梯度破坏性影响。

最终,掌握升温速率就是控制材料的热历程,以实现可预测和可靠的结果。

总结表:

| 升温速率 | 对烧结的主要影响 | 关键结果 |

|---|---|---|

| 过高 | 表面在核心之前致密化 | 气孔滞留、内应力、核心脆弱 |

| 过慢 | 均匀加热,但工艺时间长 | 可能导致过度晶粒长大,吞吐量降低 |

| 最佳 | 平衡的热梯度和扩散时间 | 高、均匀的密度和一致的性能 |

使用 KINTEK 实现完美的烧结结果

您的烧结部件是否在密度不一致或内部缺陷方面遇到困难?精确控制升温速率至关重要。KINTEK 专注于先进的实验室炉和热处理解决方案,旨在实现最大程度的控制和可重复性。

我们的设备帮助像您一样的研究人员和生产工程师:

- 通过精确、可编程的加热曲线消除滞留孔隙。

- 确保大型或复杂零件的均匀致密化。

- 在不牺牲最终零件质量的情况下优化吞吐量。

立即联系我们,讨论您的具体材料和几何要求。让我们专家帮助您选择理想的烧结炉,以实现可靠、高质量的结果。

图解指南