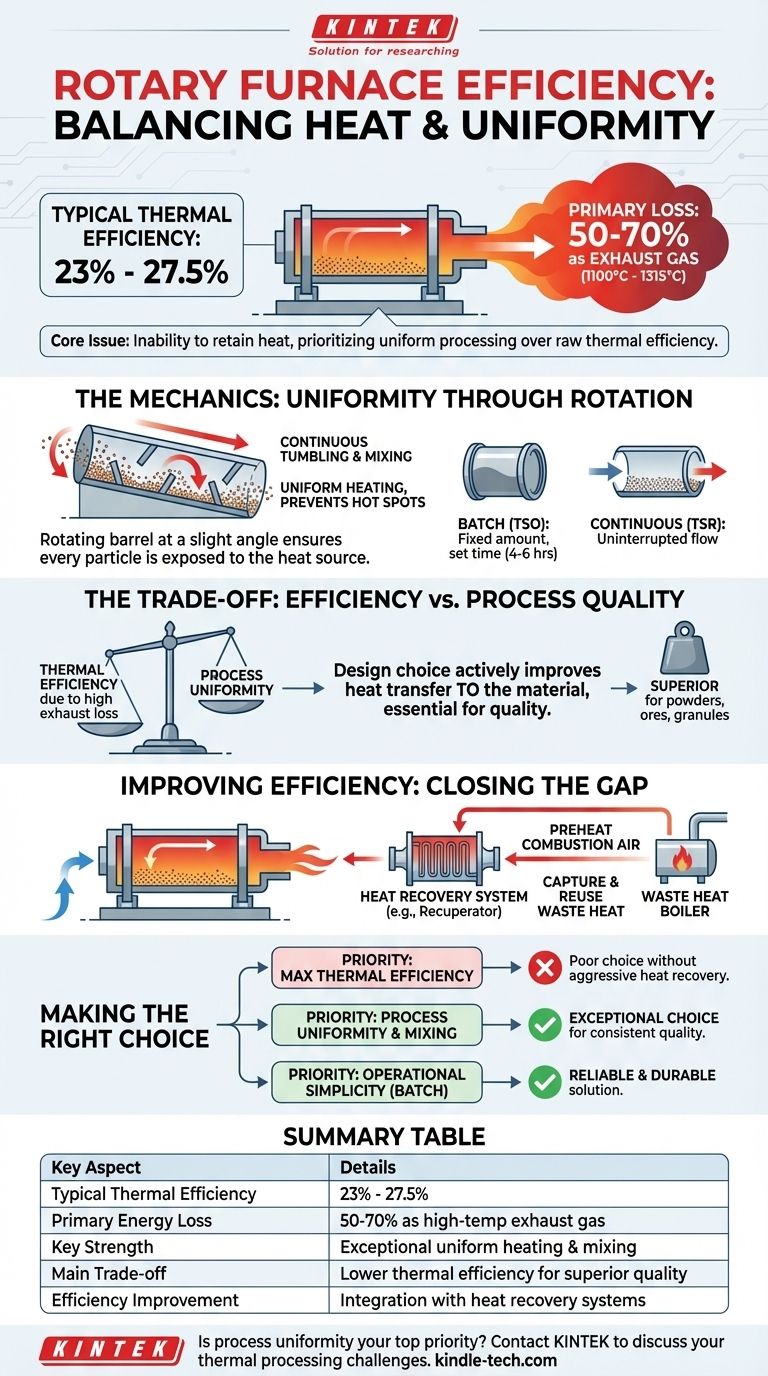

对于工业熔炼应用,回转炉的热效率通常在23%到27.5%之间。这个相对较低的数字主要是因为大部分能量输入——通常在50%到70%之间——以高温废气形式作为废热损失。

回转炉效率的核心问题不在于炉子加热材料的能力,而在于其无法将热量保留在系统内。其设计优先考虑均匀的材料处理,而非原始热效率,这种权衡定义了其使用场景。

回转炉的机械原理

要了解其效率,您必须首先了解其基本设计。回转炉围绕一个中央旋转筒或管建造,该筒或管内衬耐火材料以承受高温。

核心设计和操作

炉子以微小的角度安装。随着筒体围绕其轴线缓慢旋转,内部的材料——无论是矿物、金属还是化合物——会翻滚并逐渐从较高的入口点移动到较低的出口点。

这种连续的翻滚动作是炉子的关键特征。它不断混合材料,确保每个颗粒都暴露在热源中。这导致了异常均匀的加热并防止了热点,这对于许多敏感工艺至关重要。

类型和规模

回转炉并非一概而论。它们从容量以毫升计的小型实验室模型到用于连续处理的大型工业设备不等。

- 间歇式炉(TSO):装入固定量的材料,处理一定时间(例如4-6小时),然后出料。这些炉子通常因其操作简单而受到重视。

- 连续式炉(TSR):材料从一端连续送入,加工后的产品从另一端排出,实现不间断生产。

解构炉子效率

效率数字只说明了部分情况。真正的问题是为什么效率是这样,以及哪些因素控制着它。

效率低下的主要原因:废气热量

导致效率下降的最重要因素是废气中的热量损失。在高温熔炼应用中,这种气体可以以1100°C至1315°C的温度排出炉子。

这并非是无用功的能量浪费;它需要将炉子及其内容物加热到目标温度。然而,它代表了大量的热能,这些热能没有转移到最终产品中,而是简单地从系统中排出。

材料搅拌的作用

炉子的旋转是一种设计选择,它积极地改善了热量向材料的传递。通过不断翻动炉料,它确保了内部热源或热气体的热量被有效且均匀地吸收。

如果没有这种搅拌,顶部的材料会遮蔽下面的材料,导致产品不一致。因此,机械作用对于工艺质量至关重要,即使整个系统在热效率上较低。

理解权衡

选择回转炉是在权衡其独特优势与固有局限性。其较低的热效率是换取其他重要工艺优势的直接权衡。

效率与工艺均匀性

选择回转炉的主要原因在于其卓越的材料混合和均匀加热能力。对于涉及粉末、矿石或颗粒材料的工艺,这种一致性是不可协商的,并且通常超过对较低能源效率的担忧。

操作简便性与复杂性

许多批次式回转炉机械坚固且操作简单。与更复杂的炉系统相比,它们通常可以由专业程度较低的员工操作,从而降低操作复杂性和劳动力成本。

热回收差距

导致效率低下的高温废气也是一个重要的机会。虽然基本的回转炉效率低下,但与热回收系统(例如用于预热燃烧空气的换热器或废热锅炉)配合使用时,其效率可以显著提高。“废”热可以被捕获并再利用,从而大大改善整个操作的能量平衡。

为您的应用做出正确选择

回转炉的适用性完全取决于您的主要技术和操作目标。

- 如果您的主要重点是为简单熔炼最大化热效率:标准回转炉可能是一个糟糕的选择,除非它与积极的热回收系统集成。

- 如果您的主要重点是工艺均匀性和材料混合:回转炉是一个出色的选择,特别是对于处理颗粒材料、粉末或矿石,其中一致的质量是主要驱动因素。

- 如果您的主要重点是批处理过程中的操作简便性和坚固性:许多回转炉的简单设计和操作使其成为可靠耐用的解决方案。

最终,回转炉的价值不在于其原始热效率,而在于其独特的能力,即为移动的材料负载提供异常均匀的热处理。

总结表:

| 关键方面 | 详情 |

|---|---|

| 典型热效率 | 23% - 27.5% |

| 主要能量损失 | 50-70%以高温废气形式(1100°C - 1315°C) |

| 主要优势 | 卓越的均匀加热和材料混合 |

| 主要权衡 | 较低的热效率换取卓越的工艺质量 |

| 效率改进 | 与热回收系统(例如,换热器)集成 |

工艺均匀性是您的首要任务吗?虽然回转炉的热效率较低,但其提供异常均匀热处理的能力对于粉末、矿石和颗粒材料来说是无与伦比的。在KINTEK,我们专注于提供坚固的实验室和工业设备,以满足您的特定需求。让我们的专家帮助您确定回转炉是否是您应用的正确解决方案,或引导您选择更高效的替代方案。

立即联系KINTEK,讨论您实验室的热处理挑战,并发现实现卓越成果的最佳设备。

图解指南