牙科瓷器的烧结温度并非一个特定值,而是分为不同的类别,从高熔点类型的1200°C以上到超低熔点材料的850°C以下。正确的温度取决于瓷器的具体成分、制造商及其预期的临床应用,例如用于义齿、牙冠或金属或氧化锆框架上的贴面。

牙科瓷器及其相应烧结温度的选择是一个深思熟虑的决定,旨在平衡美观性、强度以及与底层结构的兼容性。了解材料的“熔合范围”和整个烧结周期比了解一个单一数字更为关键,因为它直接控制着修复体的最终密度、半透明度和完整性。

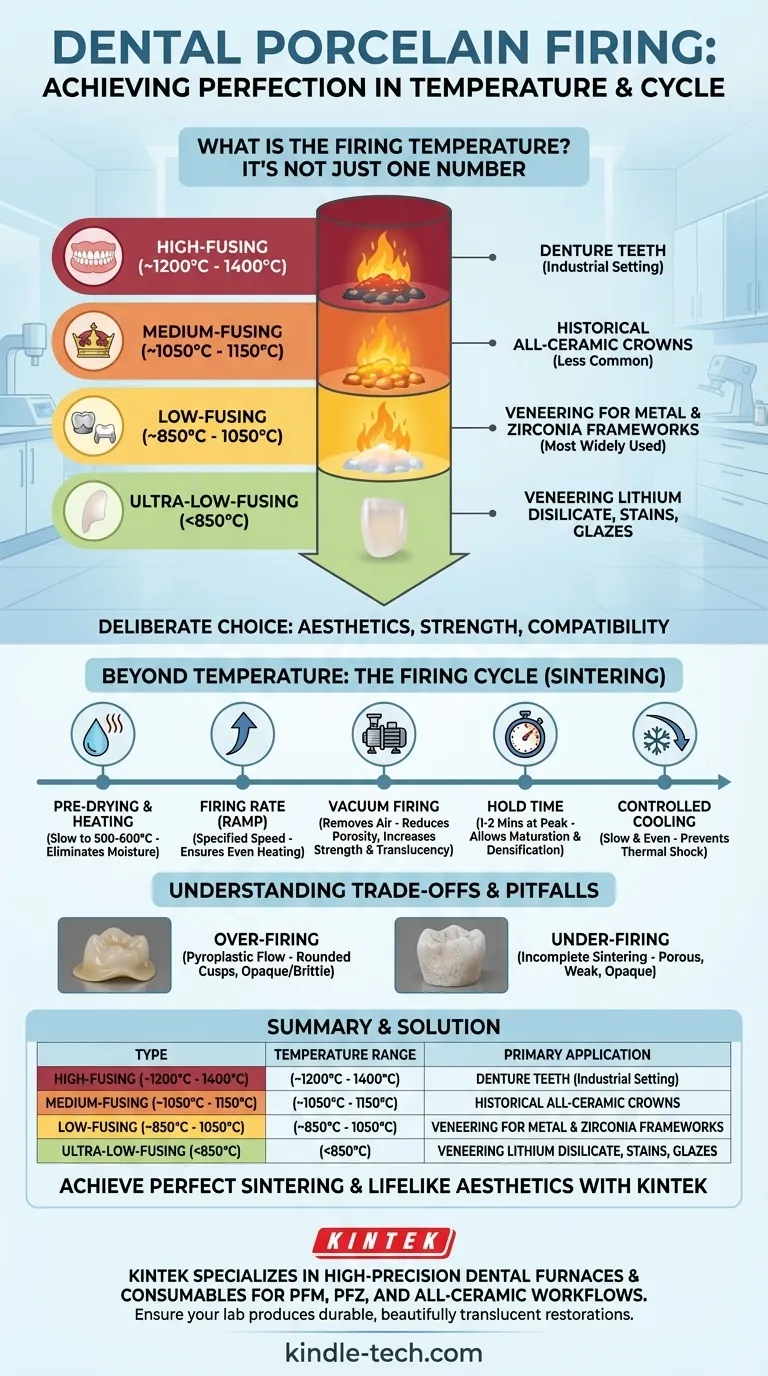

按烧结温度划分的牙科瓷器分类

最重要的一点是,“牙科瓷器”是一个广义术语。材料根据其烧结和成熟的温度进行分组,这直接影响了它们的使用地点和方式。

高熔点瓷器(约1200°C至1400°C)

这种类型主要由长石组成,是瓷器中最坚固、最耐磨的。

由于其极高的烧结温度,它几乎专门用于制造人造义齿。这个过程是在工业环境中完成的,而不是在典型的牙科实验室中。

中熔点瓷器(约1050°C至1150°C)

这一类别在高熔点和低熔点类型之间起着桥梁作用。历史上曾用于制作一些全瓷冠(夹克冠)和预制桥体。

随着现代高强度陶瓷和更通用的低熔点系统的出现,其使用已变得不那么普遍。

低熔点瓷器(约850°C至1050°C)

这是现代牙科实验室中最广泛使用的类别。其较低的烧结温度对其主要应用至关重要:用于金属和氧化锆框架的饰面瓷器。

这些瓷器含有更多的玻璃形成助熔剂(如氧化钠或氧化钾)以降低软化点。这使得它们能够在不使底层结构变形或熔化的情况下熔合到框架上。

超低熔点瓷器(<850°C)

这种现代瓷器旨在最大限度地兼容新型材料和进行精细调整。

它非常适合用于饰面高强度陶瓷,如二硅酸锂,这些陶瓷可能具有较低的热稳定性。它还用于通过染色、上釉进行最终着色,或进行微小添加和修复,而不会损害整个修复体的完整性。

超越温度:了解烧结周期

获得正确的最终性能不仅仅是达到峰值温度。整个烧结周期是一个精确控制的烧结过程,其中单个瓷器颗粒在不完全熔化的情况下熔合形成坚固、致密的块体。

烧结周期的关键阶段

牙冠或牙桥的典型烧结程序包括几个不同的阶段:

- 预干燥和加热:修复体缓慢加热至约500-600°C,以完全消除任何水分。急于此步骤可能导致瓷器内部形成蒸汽,从而导致开裂或空隙。

- 烧结速率(升温速率):这是炉子温度升至峰值的速度。制造商指定此速率以确保瓷器块体均匀受热。

- 真空烧结:在大部分升温过程中,烧结在强真空下进行。这会去除瓷器颗粒之间截留的空气,显著降低孔隙率,从而获得更坚固、更半透明的最终修复体。真空在达到峰值温度之前或之时释放。

- 保温时间:一旦达到峰值温度,将保持特定持续时间(通常为1-2分钟)。这种“热浸”使瓷器完全成熟和致密化,达到所需的半透明度和收缩率。

- 受控冷却:修复体必须缓慢均匀冷却,以防止热冲击,热冲击可能导致灾难性断裂。现代炉子会自动控制此冷却速率。

了解权衡和陷阱

严格遵守制造商推荐的烧结方案是不可协商的。微小的偏差可能对最终修复体产生重大影响。

过烧问题

如果温度过高或保持时间过长,瓷器将开始像浓稠液体一样流动(热塑性流动)。

这会导致牙尖变圆、表面纹理丢失和下垂外观。矛盾的是,严重的过烧也可能导致失透,即玻璃结晶并变得不透明和脆性。

欠烧风险

如果瓷器未达到其适当的成熟温度,烧结过程将不完整。

由此产生的修复体将多孔、脆弱,并呈现粉笔状或不透明。它在患者口中将极易断裂和染色。

框架兼容性至关重要

对于任何烤瓷熔附金属(PFM)或烤瓷熔附氧化锆(PFZ)修复体,饰面瓷器的烧结温度必须低于底层框架的变形或熔化温度。这是低熔点瓷器在牙冠和牙桥工作中占据主导地位的根本原因。

为您的目标做出正确选择

您选择的材料和烧结方案完全取决于临床或实验室目标。

- 如果您的主要重点是烤瓷熔附金属(PFM)牙冠:您必须使用低熔点瓷器,其成熟温度安全地低于您所选金属合金的下垂温度。

- 如果您的主要重点是饰面氧化锆框架:选择专门为氧化锆配制的低熔点或超低熔点瓷器,以管理热膨胀差异并防止开裂。

- 如果您的主要重点是制作义齿:高熔点瓷器是传统选择,因为它具有卓越的耐用性和耐磨性,尽管它需要专业的工业级设备。

- 如果您的主要重点是单块陶瓷(例如,二硅酸锂):您的烧结周期用于结晶和上釉,这与分层瓷器不同,您必须严格遵守制造商特定的时间-温度程序。

掌握烧结周期就是精确控制热量,将粉末状玻璃和矿物质转化为耐用、逼真的修复体。

总结表:

| 瓷器类型 | 典型烧结范围 | 主要应用 |

|---|---|---|

| 高熔点 | 约1200°C至1400°C | 义齿 |

| 中熔点 | 约1050°C至1150°C | 历史上的全瓷冠 |

| 低熔点 | 约850°C至1050°C | 用于金属/氧化锆框架的饰面 |

| 超低熔点 | <850°C | 饰面二硅酸锂,染色剂/釉料 |

每次修复都能实现完美的烧结和逼真的美学效果。掌握牙科瓷器烧结周期对于强度和美学至关重要。KINTEK 专注于高精度牙科炉和耗材,为 PFM、PFZ 和全瓷工作流程提供一致、可靠的结果。确保您的实验室生产出耐用、美观半透明的修复体——立即联系我们的专家,为您的特定材料和应用找到理想的烧结解决方案。

图解指南