从根本上说,混炼机的主要功能是通过将基础聚合物(如橡胶)与各种添加剂混合,来创造出均匀的混料。它通过使材料在两个大型、反向旋转的辊筒之间承受强烈的机械作用来实现这一目标,确保所有成分都得到彻底和均匀的分散。

混炼机的关键要素不仅仅是轧制动作,而是两个辊筒之间特定的速度差所产生的剪切力。正是这种力使材料被拉伸、撕裂和折叠,从而打破团聚体并产生一致的高质量混合物。

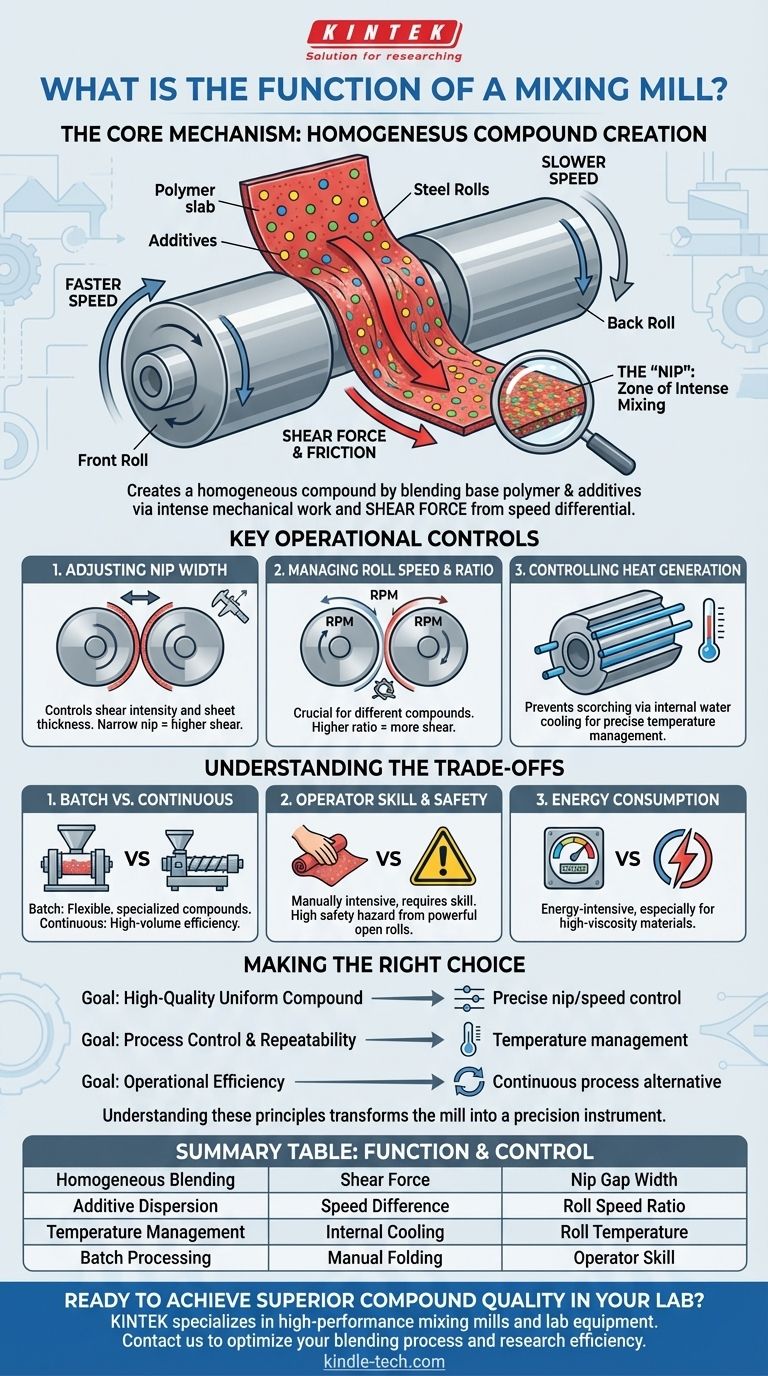

核心机制:旋转如何产生混料

混炼机的设计外观简单,但在应用中却非常有效。该过程依赖于几个关键的机械原理协同工作。

双辊配置

混炼机由两个平行的重型钢制辊筒水平放置组成。这些辊筒相互朝对方方向旋转,将材料拉入它们之间的间隙中。

剪切力的关键作用

混合作用的关键在于两个辊筒以略微不同的速度旋转。这种速度差在夹在它们之间的材料上产生了强大的摩擦力和剪切力。材料的一个表面被拉伸的速度快于另一个表面,导致其不断被拉伸、撕裂和折叠。

“辊缝”:强烈混合的区域

两个辊筒之间最窄的间隙被称为辊缝(nip)。这是剪切作用最强烈的地方。当材料被强行通过辊缝时,它被压成薄片,同时承受着确保所有添加剂完全分散的强大作用力。

关键操作控制

操作员可以通过调整几个关键参数来精确控制混合过程,以满足混料的具体要求。

调整辊缝宽度

两个辊筒之间的距离——即辊缝间隙——可以精确调整。较小的辊缝会产生更高的剪切力并形成更薄的片材,而较宽的辊缝会降低混合作用的强度。

管理辊速和比例

辊筒的速度和摩擦比率(前辊和后辊之间的速度差异)是关键变量。不同的混料需要不同程度的剪切力,这可以通过改变此比例来实现。

控制热量产生

强烈的摩擦和机械作用会产生大量的热量。为了防止橡胶烧焦或降解,辊筒通常是中空的,内部循环水冷却,从而可以精确控制温度。

理解权衡

尽管非常有效,但混炼机并非适用于所有情况的理想解决方案。了解其局限性是正确使用它的关键。

批次与连续加工

混炼机从根本上是批次加工设备。操作员一次处理有限量的材料。这对于灵活性和创造特殊混料非常有利,但与连续混炼机相比,对于大批量生产效率较低。

操作员技能与安全

该过程通常需要大量人工操作。操作员必须反复将橡胶片从一个辊筒上切下并将其重新送入辊缝中,以确保混合均匀。这需要高超的技能,并且由于强大的开放式辊筒而存在重大的安全隐患。

能耗

剪切和混合橡胶等高粘度材料所需的力意味着混炼机是能耗很高的设备。

为您的应用做出正确的选择

您的目标决定了您应如何看待混炼机的功能。

- 如果您的主要重点是创造高质量、均匀的混料: 关键在于精确控制辊缝宽度和辊速比,以产生您的特定配方所需的精确剪切量。

- 如果您的主要重点是过程控制和可重复性: 通过冷却系统管理辊温与管理剪切力同样重要,因为温度会极大地影响材料的粘度和硫化特性。

- 如果您的主要重点是操作效率: 请认识到混炼机为批次工作提供了无与伦比的质量,但对于大规模生产,连续混合工艺可能是更合适的替代方案。

最终,理解这些核心原理将混炼机从一套简单的辊筒转变为材料工程的精密仪器。

总结表:

| 功能 | 关键机制 | 关键控制参数 |

|---|---|---|

| 均匀混合 | 反向旋转辊筒产生的剪切力 | 辊缝宽度 |

| 添加剂分散 | 速度差异(摩擦比率) | 辊速比 |

| 温度管理 | 内部水冷却 | 辊筒温度 |

| 批次加工 | 手动切割和折叠 | 操作员技能 |

准备好在您的实验室实现卓越的混料质量和过程控制了吗? KINTEK 专注于高性能混炼机和实验室设备,专为满足聚合物和橡胶开发的精确需求而设计。我们的专家可以帮助您选择合适的混炼机,以优化您的混合过程、确保可重复的结果并提高您的研究和生产效率。立即联系我们的团队,讨论您的具体应用并找到完美的解决方案!

图解指南