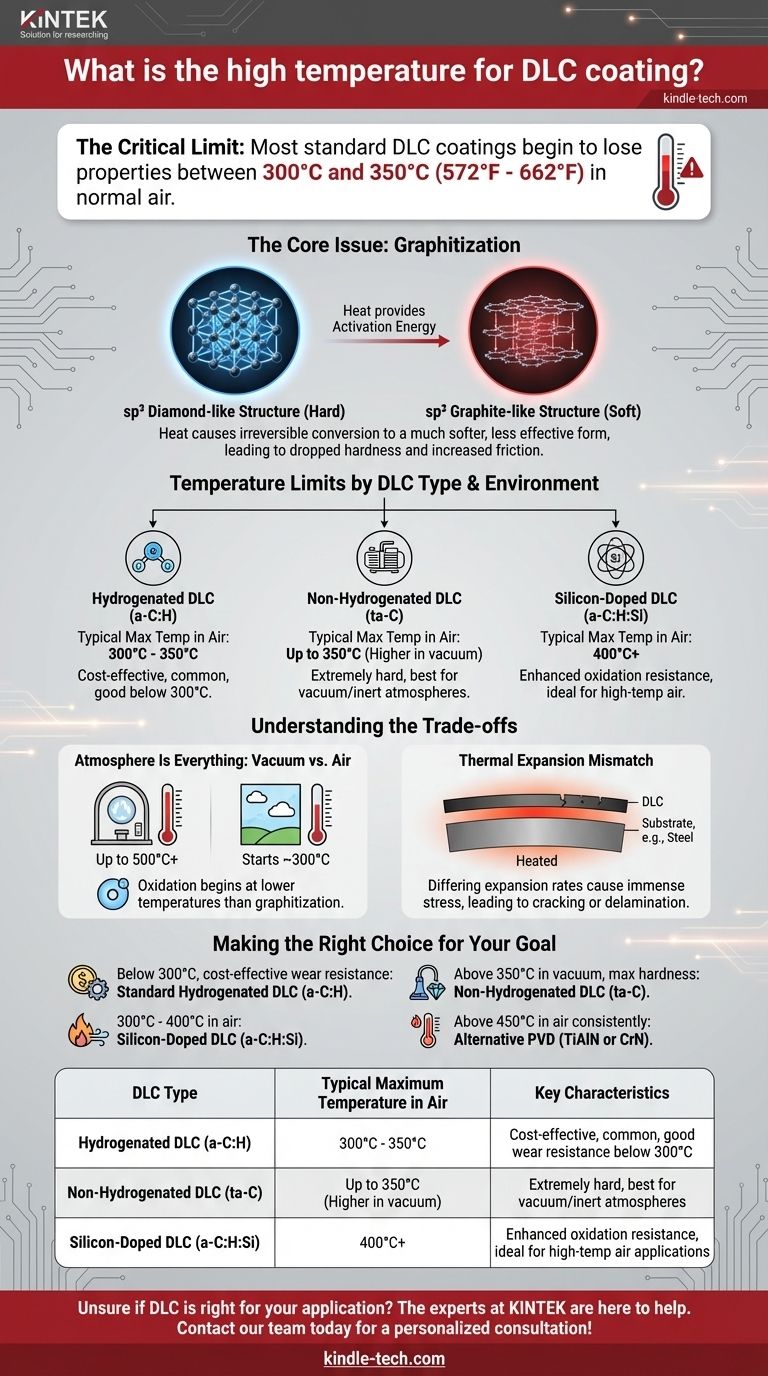

简而言之,大多数标准DLC(类金刚石碳)涂层在正常空气环境下运行时,其关键性能会在300°C至350°C(572°F - 662°F)之间开始丧失。然而,这个温度限制并非一个单一的数字;它会根据DLC的具体类型和操作环境而显著变化,一些先进的配方在真空中甚至可以在500°C以上保持稳定。

核心问题是热稳定性。DLC涂层卓越的硬度和低摩擦特性源于其“类金刚石”的原子结构。热量为这种结构分解并转化为更软、效果更差的“类石墨”形式提供了能量,从根本上损害了其性能。

为什么温度会限制DLC的性能

要了解DLC是否适合您的应用,您必须首先了解涂层受热时在原子层面发生的变化。涂层的全部价值都与一种易受热影响的特定碳原子排列方式相关联。

基础:sp³键与sp²碳键

DLC涂层是两种碳键的混合物。sp³键是坚固、刚性的键,赋予金刚石极高的硬度。sp²键是平面键,允许石墨层轻松滑动,使其成为一种良好的固体润滑剂。

高百分比的sp³键赋予DLC涂层“类金刚石”的硬度和耐磨性。目标是最大化并保持这种sp³含量。

失效机制:石墨化

高能量的sp³金刚石结构是亚稳态的,这意味着它是稳定的,但不是其最低能量状态。从热力学角度看,sp²石墨结构更稳定。

当您施加足够的热量时,您就提供了活化能,使碳原子从理想的sp³状态重新排列成更稳定的sp²状态。这种不可逆的转化过程称为石墨化。

对关键性能的影响

一旦石墨化开始,涂层的性能会迅速下降。

您会看到硬度和耐磨性显著下降。同时,摩擦系数通常会增加,从而消除了选择该涂层所带来的低摩擦优势。涂层实际上不再是“类金刚石”的了。

不同DLC类型的温度限制

并非所有DLC都相同。添加剂和制造方法会产生不同的类别,每种类别都有不同的热预算。

氢化DLC (a-C:H)

这是最常见且最具成本效益的DLC类型。然而,结构中掺入的氢使其热稳定性较差。

这些涂层通常在300°C至350°C左右开始降解。氢的存在促进了在较低温度下向sp²石墨结构的转化。

非氢化DLC (ta-C)

四面体非晶碳(ta-C)是在不含氢的情况下制备的,具有非常高比例的sp³键,使其成为最硬的DLC类型之一。

它不含氢,因此具有更高的热稳定性。在真空或惰性气氛中,ta-C涂层在高达550°C甚至600°C时仍能保持稳定。

掺杂DLC(例如,a-C:H:Si 或 a-C:H:W)

为了提高热稳定性和抗氧化性,可以将其他元素添加到DLC基体中。硅(Si)是一种常见且有效的掺杂剂。

掺硅DLC(通常写作a-C:H:Si)在空气中加热时会形成二氧化硅(玻璃状)钝化层,有助于保护下方的碳结构。这可以将空气中的有效工作温度推高到400°C或更高。其他金属掺杂剂如钨(W)或钛(Ti)也可以改变性能。

理解权衡

绝对温度限制只是故事的一部分。操作环境同样至关重要。

气氛决定一切:真空与空气

迄今为止讨论的温度限制通常是指在真空或惰性气体中的性能。在正常空气中操作会引入氧气,这会产生一种新的失效模式:氧化。

氧化可能在低于石墨化的温度下开始。这就是为什么在真空中能稳定到600°C的ta-C涂层在空气中可能在350°C左右失效的原因。抗氧化性,而不仅仅是热分解,往往成为限制因素。

热膨胀不匹配

高温会导致材料膨胀。DLC涂层和基材(例如钢、铝)几乎肯定会以不同的速率膨胀。

这种热膨胀系数(CTE)的不匹配会在涂层和部件之间的界面产生巨大的应力。这种应力可能导致涂层开裂、剥落或完全分层,即使尚未发生石墨化。

为您的目标做出正确选择

选择正确的涂层需要将配方及其局限性与您的特定操作环境相匹配。

- 如果您的主要关注点是在低于300°C的应用中实现经济高效的耐磨性:标准氢化DLC (a-C:H) 是一个优秀且广泛使用的选择。

- 如果您的主要关注点是在300°C至400°C之间的空气中实现性能:掺硅DLC (a-C:H:Si) 是最值得研究的候选材料。

- 如果您的主要关注点是在高于350°C的真空中实现最大硬度和性能:非氢化四面体非晶碳 (ta-C) 涂层是更优越的选择。

- 如果您的应用始终在450°C以上的空气中运行:DLC可能不是正确的技术,您应该评估替代的PVD涂层,如氮化钛铝 (TiAlN) 或氮化铬 (CrN)。

最终,一个成功的应用取决于对您的特定热和环境挑战的清晰理解。

总结表:

| DLC 类型 | 空气中典型最高温度 | 主要特点 |

|---|---|---|

| 氢化DLC (a-C:H) | 300°C - 350°C | 经济高效,常见,在300°C以下具有良好的耐磨性 |

| 非氢化DLC (ta-C) | 高达 350°C(真空中更高) | 极硬,最适合真空/惰性气氛 |

| 掺硅DLC (a-C:H:Si) | 400°C+ | 增强的抗氧化性,适用于高温空气应用 |

不确定DLC是否适合您的高温应用? KINTEK 的专家随时为您提供帮助。我们专注于实验室设备和耗材,包括先进的涂层解决方案。我们可以帮助您选择最佳的DLC类型或替代涂层,以确保您的特定热和环境挑战下的最佳性能和耐用性。立即联系我们的团队进行个性化咨询!

图解指南