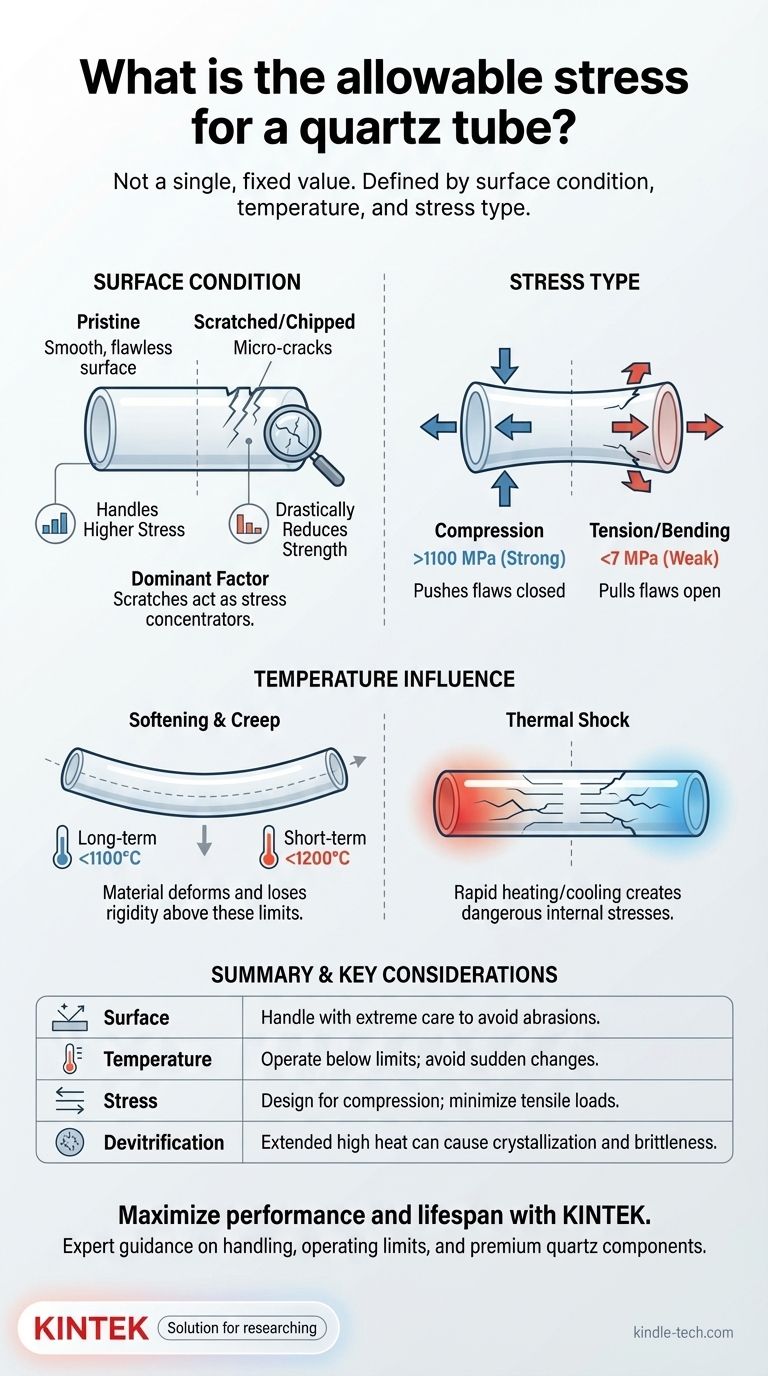

石英管的许用应力不是一个单一的固定值。与具有可预测屈服点的金属不同,熔融石英是一种脆性陶瓷,其真实强度由多种因素决定,主要是表面状况和温度。任何公布的应力值都具有很强的条件性,因为其实际限制更多地由其对热冲击和高温下变形的敏感性决定,而不是由简单的机械负载能力决定。

石英管的实际强度更多地取决于对操作条件的精心控制,而不是理论应力值。防止失效意味着管理温度、保护管材表面免受任何损坏,并最大限度地减少热冲击和机械冲击。

为什么单一的“许用应力”具有误导性

要可靠地使用石英,我们必须将思维从单一的强度数字转变为理解导致其失效的因素。石英在断裂前不会弯曲或变形;它会突然断裂。

脆性断裂的本质

熔融石英与所有陶瓷和玻璃一样,是由于脆性断裂而失效的。这个过程由微小的缺陷引发,这些缺陷最常出现在材料表面。

这些微小、不可避免的缺陷充当应力集中点。当施加负载时,其中一个缺陷尖端的应力可能比部件上的总体应力高出许多倍,从而导致灾难性失效。

表面状况的主导作用

最大缺陷的大小和尖锐程度决定了整个部件的强度。这就是为什么一个完好无损、经火焰抛光的石英管比有轻微划痕或碎屑的石英管强度要高得多。

这就是轻柔处理石英警告背后的原理。看似微不足道的磨损会大大降低石英管承受应力的能力。

抗压强度与抗拉强度

石英在压缩时非常坚固,此时外力将缺陷推向闭合状态。典型的抗压强度可超过 1100 MPa (160,000 psi)。

然而,在拉伸或弯曲(挠曲应力)下,它会明显较弱,因为这些力会将缺陷拉开。为了考虑未知的表面状况,典型的安全设计拉伸强度值通常保守估计为低于 7 MPa (1,000 psi)。

温度的关键影响

参考资料正确地指出,温度是主要的运行限制。这对材料的完整性以两种不同的方式产生影响。

软化和蠕变变形

当石英接近其软化点时,它开始失去刚性。所述的长期使用温度1100°C和短期限制1200°C与此现象有关。

超过这些温度,材料将开始在其自身重量下变形或下垂,这个过程称为蠕变。这是一种变形失效,而不是断裂。

热冲击:无声的杀手

由于石英的热膨胀系数非常低,与其他陶瓷相比,它具有很高的抗热冲击能力。然而,它并非免疫。

快速加热或冷却会产生内部温度梯度,进而产生内部应力。如果这些应力高到足以扩展表面缺陷,石英管就会断裂。这是实验室和工业环境中常见的失效原因。

了解实际限制

接受石英的固有特性对于成功的设计和操作至关重要。

脆性是不可协商的

参考资料强调要避免“剧烈的振动和碰撞”,这是有原因的。石英的断裂韧性非常低,这意味着它在断裂前无法吸收太多能量。始终假设它是易碎的。

脱玻化作用会降低强度

当石英在高温(通常高于 1100°C)下长时间保持时,无定形的熔融石英可能会开始结晶成一种称为方石英的形态。这个称为脱玻化的过程会使石英管不透明,并在随后的加热和冷却循环中变得明显更脆。

极端条件下的替代方案

如前所述,当操作温度必须持续超过 1100-1200°C 时,需要使用不同的材料。刚玉(高纯氧化铝)是高温应用中常见的替代材料,尽管它具有不同的抗热冲击和耐化学性。

如何确保您应用中的可靠性

不要寻求单一的应力数值,而是专注于减轻您特定用例中最可能导致失效的原因。

- 如果您的主要关注点是高温稳定性: 运行温度应远低于 1100°C 的长期限制,特别是如果石英管承受任何负载(即使是自身重量在较长跨度上)。

- 如果您的主要关注点是机械完整性(例如真空或低压): 优先保护石英管的表面免受任何划痕、碎屑或磨损,无论是内部还是外部。

- 如果您的主要关注点是寿命和重复使用: 实施受控的、渐进的加热和冷却斜坡,以最大限度地降低热冲击的风险。

最终,深入了解石英组件的脆性本质并相应对待它们,是实现其成功和长期使用的关键。

总结表:

| 因素 | 对石英管强度的影响 | 关键考虑因素 |

|---|---|---|

| 表面状况 | 主要因素;划痕或碎屑会急剧降低强度。 | 极其小心地操作,避免磨损。 |

| 温度 | 决定操作限制;软化发生在 1100°C 以上。 | 长期使用低于 1100°C;短期低于 1200°C。 |

| 应力类型 | 抗压强度高(>1100 MPa),抗拉强度低(<7 MPa)。 | 设计中应避免弯曲或拉伸载荷。 |

| 热冲击 | 快速的温度变化可能导致突然断裂。 | 使用受控的加热/冷却斜坡。 |

通过 KINTEK 最大限度地提高您的石英部件的性能和使用寿命。

设计可靠的高温工艺需要的不仅仅是材料规格;它需要有关操作、操作限制和特定应用最佳实践的专家指导。KINTEK 专注于优质实验室设备和耗材,包括石英管,我们的专家随时可以帮助您选择正确的材料并实施可防止失效的做法。

我们提供:

- 专为关键应用设计的高纯度、耐用石英管。

- 技术支持,以优化您的加热过程并避免热冲击等常见陷阱。

- 用于极端温度需求的替代解决方案,例如刚玉管。

不要让您的工艺听天由命。立即联系我们的专家进行咨询,以确保您实验室的安全和效率。

图解指南