简而言之,不锈钢反应器主要由两种特定牌号构成:304型,以及更常用于要求严苛的应用的316L型。虽然两者都是“不锈钢”,但它们在成分上的细微差异导致性能上存在显著差异,尤其是在抵抗化学侵蚀的能力方面。两者的选择是一个关键的工程决策,由您的工艺的具体化学性质驱动。

这个决定不是关于哪个牌号普遍“更好”,而是哪个能为您的特定应用提供必要的耐腐蚀性。选择错误的材料可能导致设备故障、产品污染和巨大的经济损失。

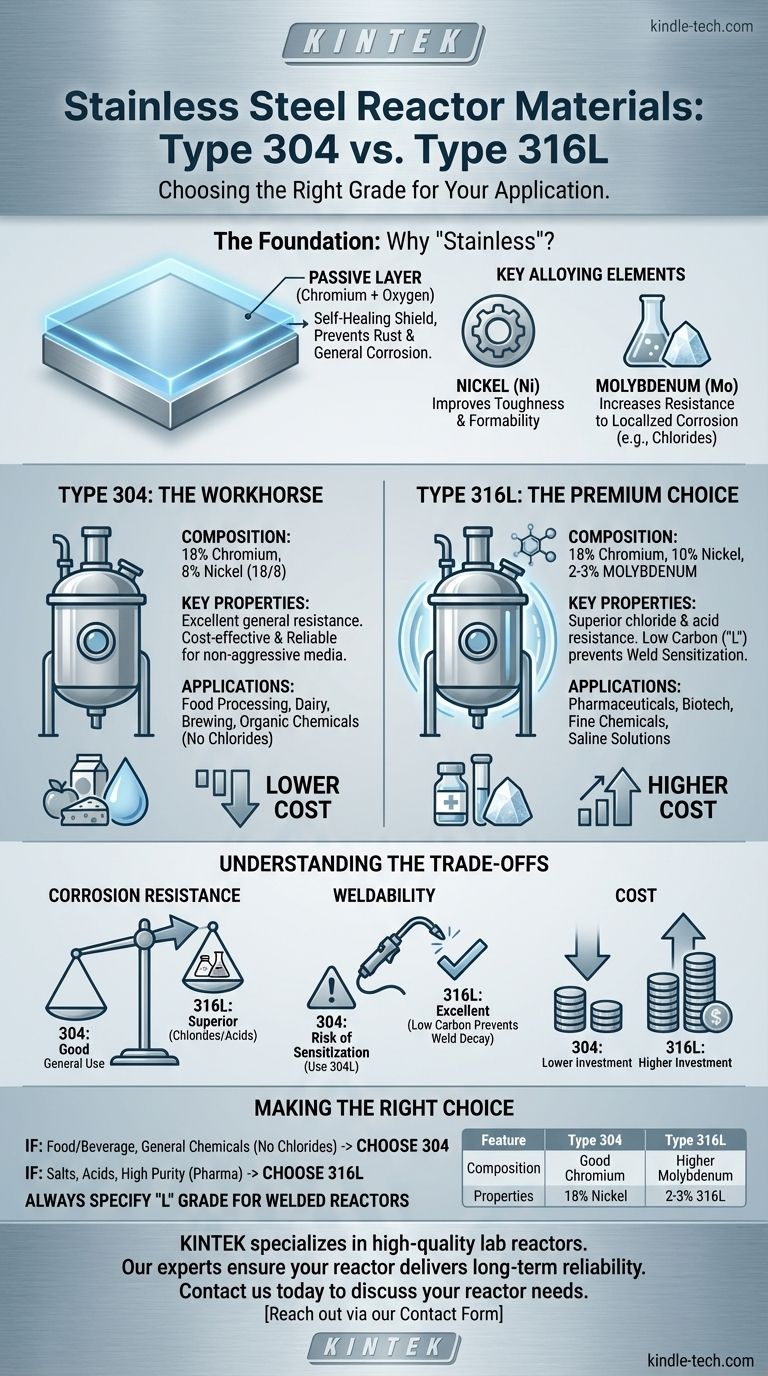

基础:为什么是“不锈钢”?

在比较具体牌号之前,了解不锈钢耐腐蚀的原因至关重要。这些知识构成了为您的反应器选择正确材料的基础。

钝化层的作用

所有不锈钢都含有至少10.5%的铬。当暴露于氧气时,这种铬会在钢表面形成一层薄而不可见且极其耐用的薄膜,称为钝化层。

这层薄膜起到保护作用,如果被刮伤或损坏,它会立即自我修复。正是这种自我修复的保护层阻止了生锈并抵抗了一般腐蚀。

关键合金元素

除了铁和铬,还添加了其他元素以增强特定性能。对于反应器来说,最重要的两种是:

- 镍 (Ni):提高整体耐腐蚀性、韧性和可成形性。

- 钼 (Mo):显著提高对局部腐蚀的抵抗力,特别是来自氯化物(如盐和盐酸)的腐蚀。

主力:304型不锈钢

304型是世界上最常见的不锈钢。它通常被称为“18/8”,因为它典型的成分是18%铬和8%镍。

主要性能和应用

304对多种大气和化学介质具有优异的抵抗力。它是腐蚀是一个普遍问题但并非特别严重的应用程序的标准选择。

您会发现304不锈钢广泛用于食品加工、乳制品、酿造以及处理不含氯化物的有机化学品和水。

何时304是正确的选择

如果您的工艺涉及的材料不含高盐或酸性化合物,304型通常是最具成本效益和可靠性的解决方案。它为许多标准工业应用提供了必要的卫生和一般耐用性。

优质选择:316L型不锈钢

316L型是制药、生物技术和精细化工反应器的首选材料。其卓越的性能归因于一个关键的添加和一个重要的修改。

钼的差异

316型含有与304相同的铬和镍,但额外添加了2-3%的钼。这一单一变化显著增强了其对氯化物引起的点蚀和缝隙腐蚀的抵抗力。

如果您的工艺涉及盐溶液、海水或酸性氯化物,钼不是可选项;它对于反应器的长期生存至关重要。

“L”级的重要性

316L中的“L”代表低碳(通常低于0.03%)。在焊接过程中,高温可能导致碳与铬结合,从而耗尽焊缝处钝化层所需的铬。这种现象称为敏化,会大大增加晶间腐蚀和焊缝失效的风险。

由于反应器是通过大量焊接制造的,因此指定低碳“L”级是为了防止敏化,确保焊缝与母材一样具有耐腐蚀性。

了解权衡:304 vs. 316L

您的选择将始终是化学兼容性、安全性和预算之间的平衡。

耐腐蚀性

这是主要的区别。316L的钼含量使其在任何含有氯化物的环境中都远优于304。在富含氯化物的工艺中使用304是导致过早失效的可预测途径。

可焊性

对于像反应器这样大量焊接的容器,316L是更安全的选择,因为它具有低碳含量,可以防止焊缝腐蚀(敏化)。虽然也存在304L,但316L是高纯度和侵蚀性化学应用的标准,其中焊缝完整性至关重要。

成本

这两种牌号之间存在显著的成本差异。钼和更高比例镍的添加使得316L明显比304昂贵。这就是为什么在可能的情况下使用304,而316L则保留给技术上必要的情况。

为您的工艺做出正确的选择

根据对您的工艺化学性质、操作温度和纯度要求的仔细分析来选择材料。

- 如果您的主要关注点是食品/饮料或不含氯化物的一般化学品:选择304型,以获得经过验证、经济高效且可靠的反应器。

- 如果您的工艺涉及盐、酸或需要高纯度(例如,制药):投资316L型,以确保长期耐腐蚀并防止产品污染。

- 如果您正在制造任何新反应器:始终指定“L”级(304L或316L),以确保焊缝的完整性免受腐蚀。

最终,对您的化学兼容性要求进行彻底审查是正确指定既安全又经济的反应器的唯一方法。

总结表:

| 特点 | 304型不锈钢 | 316L型不锈钢 |

|---|---|---|

| 主要合金元素 | 18% 铬,8% 镍 | 18% 铬,10% 镍,2-3% 钼 |

| 主要优点 | 通用用途,经济高效 | 卓越的耐氯化物和酸腐蚀性 |

| 最适合用于 | 食品加工,有机化学品,水(无氯化物) | 制药,精细化学品,盐溶液 |

| 可焊性 | 良好(焊接时使用304L) | 优秀(低碳防止敏化) |

| 相对成本 | 较低 | 较高 |

选择正确的反应器材料对于您的工艺安全和产品纯度至关重要。 KINTEK 专注于高质量的实验室反应器和设备,帮助您为特定的化学应用选择完美的不锈钢牌号(304或316L)。我们的专家确保您的反应器提供长期可靠性并防止代价高昂的污染。立即联系我们,讨论您的反应器需求,并获得根据您实验室要求量身定制的解决方案。通过我们的联系表格联系我们

图解指南

相关产品

- 不锈钢高压高压釜反应釜 实验室压力反应釜

- 定制化高压反应釜,适用于先进的科学和工业应用

- 实验室用迷你不锈钢高压高压釜反应器

- 水热合成高压实验室高压釜反应器

- 电池实验室设备 304 不锈钢带箔 20um 厚用于电池测试