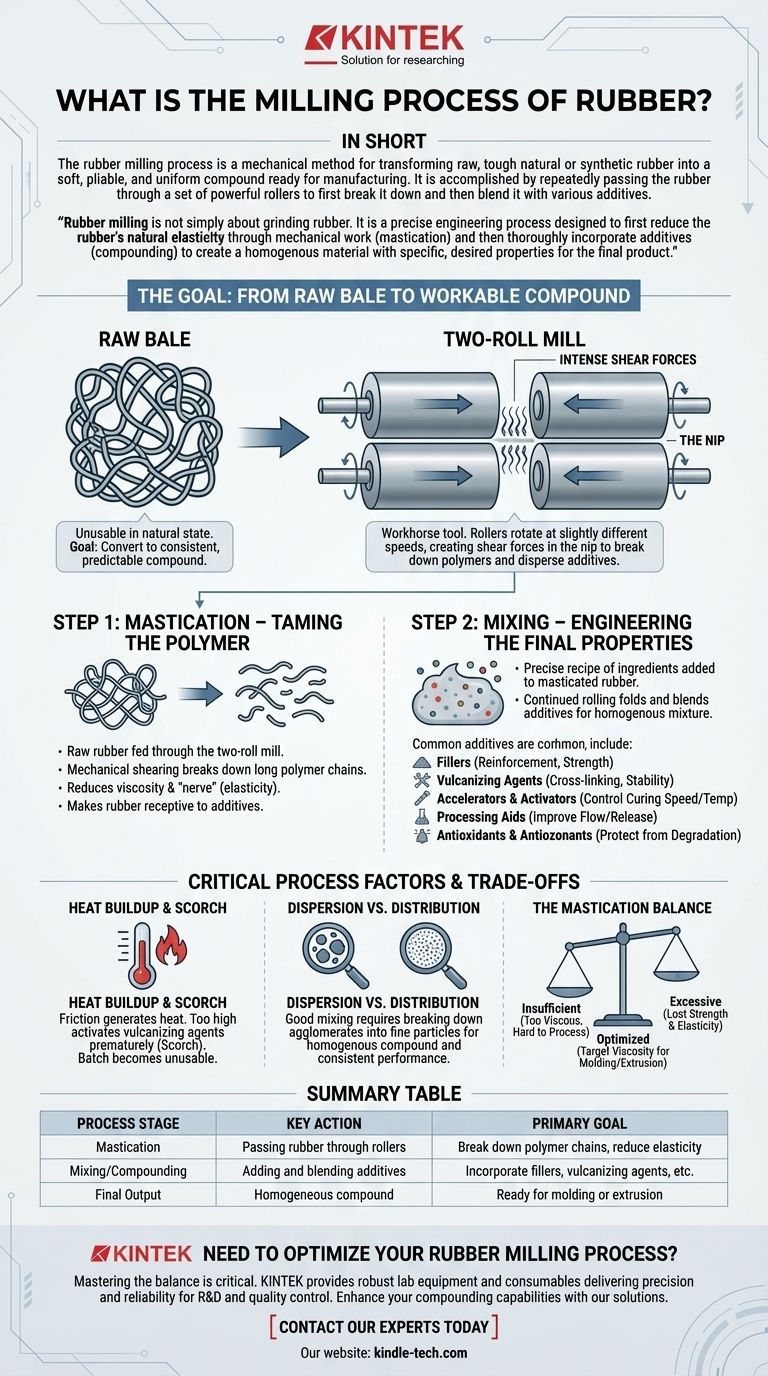

简而言之,橡胶混炼工艺是一种机械方法,用于将坚硬的天然或合成生胶转化为柔软、有弹性和均匀的混炼胶,可用于制造。它是通过将橡胶反复通过一组强力辊筒来实现的,首先将其分解,然后与各种添加剂混合。

橡胶混炼不仅仅是研磨橡胶。它是一个精确的工程过程,旨在首先通过机械作用(塑解)降低橡胶的自然弹性,然后彻底混入添加剂(混炼),以制造出具有特定所需性能的均质材料,用于最终产品。

目标:从生胶包到可加工混炼胶

橡胶产品的旅程始于生胶聚合物,通常是以大块、坚硬且高弹性的胶包形式存在。这种材料在其自然状态下是无法使用的。

混炼的主要目标是将这种生胶包转化为一致且可预测的混炼胶,以便通过模压或挤出等工艺轻松成型为最终产品。

第一步:塑解——驯服聚合物

混炼的第一步也是最关键的一步是塑解(Mastication)。这涉及将生胶送入两辊开炼机。

辊筒的机械剪切和拉伸作用会分解赋予生胶高弹性和强度的长而纠缠的聚合物链。

这就像揉捏非常硬的面团。你揉得越多,它就变得越软、越有弹性。塑解可以降低橡胶的粘度和“回缩性”(其快速回弹的倾向),使其能够接受添加剂。

第二步:混炼——设计最终性能

一旦橡胶经过充分塑解,混炼或混炼(Compounding)阶段就开始了。此时,精确配方的成分直接添加到开炼机上。

辊筒继续滚动,将添加剂折叠并混合到橡胶中,直到达到完全均匀的混合物。

常见的添加剂包括:

- 补强剂(Fillers): 如炭黑或二氧化硅等材料被添加以增强橡胶,提高其强度、耐用性和耐磨性。

- 硫化剂(Vulcanizing Agents): 硫是最常见的剂。它在最终硫化阶段(混炼后)在聚合物链之间形成交联,赋予橡胶最终稳定的形状。

- 促进剂和活化剂(Accelerators & Activators): 这些化学物质控制后续硫化过程的速度和温度。

- 加工助剂(Processing Aids): 这些有助于改善混炼胶在模具中的流动性和脱模性。

- 防老剂和抗臭氧剂(Antioxidants & Antiozonants): 这些保护最终产品免受热、氧气和臭氧引起的降解。

核心工具:两辊开炼机

橡胶混炼的功臣是两辊开炼机。了解其功能是理解该过程的关键。

工作原理

两辊开炼机由两个大型、水平的硬化钢辊筒并排安装组成。这些辊筒以略微不同的速度相互旋转。

这种速度差在辊筒之间的狭小间隙(称为辊隙,Nip)中产生强烈的剪切力。正是这种剪切作用在塑解过程中分解聚合物链,并在混炼过程中分散添加剂。

过程控制的重要性

混炼是一项高度专业化的操作。操作员必须不断管理几个因素,以确保混炼胶的质量。

关键变量包括辊隙、辊筒温度(内部有冷却通道)、混炼时间和添加剂引入的顺序。

关键工艺因素与权衡

要获得完美的橡胶混炼胶,需要在几个相互竞争的因素之间取得平衡。混炼阶段的管理不当可能会毁掉整批物料。

热量积聚与焦烧

混炼产生的摩擦会产生大量热量。如果温度过高,硫化剂可能会过早激活。

这种现象称为焦烧(Scorch),会导致橡胶在开炼机上开始硫化。焦烧的批次无法使用,必须丢弃。

分散与分布

良好的混炼不仅仅是均匀分布添加剂。它需要出色的分散性(Dispersion),这意味着将补强剂(如炭黑)的团聚体分解成细小颗粒。

分散不良会导致混炼胶不均匀,产生薄弱点,从而导致最终产品的性能不一致和过早失效。

塑解平衡

塑解程度是一个关键的权衡点。塑解不足会导致混炼胶粘度过高,难以加工。

相反,过度塑解会过度分解聚合物链,导致橡胶损失强度和弹性,这在硫化过程中无法完全恢复。

根据目标做出正确的选择

混炼工艺的具体细节是根据最终橡胶产品的预期结果量身定制的。

- 如果您的主要重点是高性能和耐用性: 该过程必须优先考虑对炭黑和二氧化硅等补强填料的优异分散。

- 如果您的主要重点是高效制造: 关键是通过控制塑解达到目标粘度,确保混炼胶在模压或挤出过程中能顺利流动。

- 如果您的主要重点是降低成本: 配方中可以包含更高比例的廉价、非补强填料,但混炼仍必须确保充分的分散,以避免物理性能出现灾难性下降。

最终,掌握混炼工艺是设计出满足精确性能规格的橡胶混炼胶的基础。

总结表:

| 工艺阶段 | 关键操作 | 主要目标 |

|---|---|---|

| 塑解 | 橡胶通过辊筒 | 分解聚合物链,降低弹性 |

| 混炼/配混 | 添加和混合添加剂 | 混入填料、硫化剂等 |

| 最终产物 | 均质混炼胶 | 准备进行模压或挤出 |

需要优化您的橡胶混炼工艺?

掌握塑解、分散和热量控制之间的平衡对于生产高性能橡胶混炼胶至关重要。KINTEK 专注于提供可靠的实验室设备和耗材,为您的研发和质量控制提供实验室所需的精确度和可靠性。

无论您是开发高耐用性产品还是优化制造效率,我们的解决方案都能帮助您获得一致、高质量的结果。立即联系我们的专家,讨论我们如何支持您的特定实验室需求并增强您的橡胶混炼能力。

图解指南