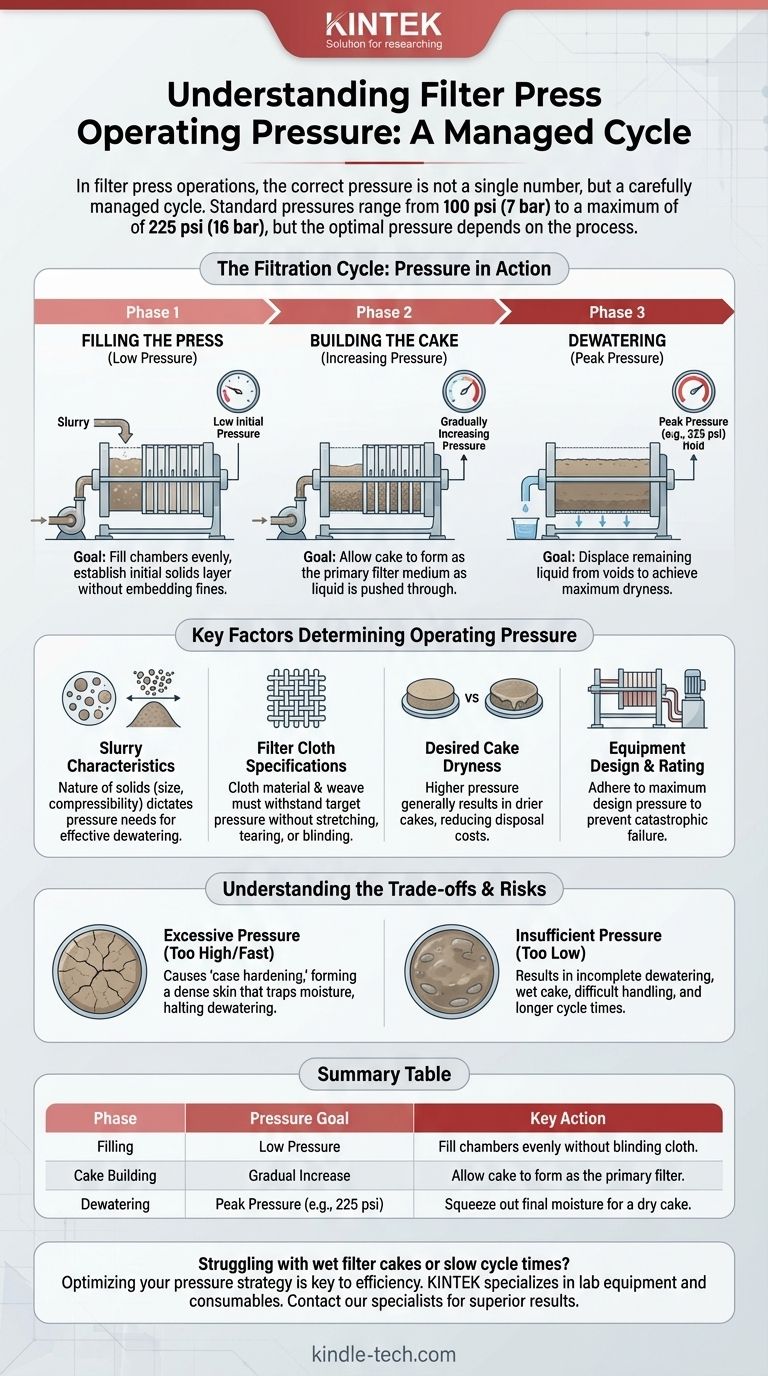

在板框压滤机操作中,正确的压力不是一个单一的数值,而是一个经过精心管理的循环过程。虽然标准操作压力通常在 100 psi (7 bar) 到最大 225 psi (16 bar) 之间,但最佳压力完全取决于所处理的料浆、设备的额定值以及所需的最终滤饼干燥度。

核心原则不是简单地达到最大压力,而是控制整个过滤周期内的压力曲线。过快或不正确地施加压力可能会使过滤介质堵塞,从而停止脱水过程,无论施加的力有多大。

压力在过滤循环中的作用

有效的过滤是一个多阶段的过程,压力在每个阶段都扮演着不同的角色。了解这个循环对于高效地获得干燥的固体滤饼至关重要。

第一阶段:填充压滤机(低压)

循环开始时,使用进料泵(通常是隔膜泵)将料浆充满压滤机的空腔。这个初始阶段以相对较低的压力进行。

目标是在不将细小颗粒嵌入滤布深处的情况下,完全填充体积,并在滤布上形成均匀的初始固体层。

第二阶段:形成滤饼(压力增加)

随着腔室被充满,固体开始沉积在滤布上,形成“滤饼”。这个滤饼本身成为主要的过滤介质,截留后续的颗粒。

在此阶段,随着将液体推过不断积累的固体变得更加困难,进料泵的压力会逐渐增加。

第三阶段:脱水(峰值压力)

一旦腔室被固体填满,脱水阶段就开始了。进料泵现在的工作是将残余液体从滤饼内的空隙中挤出。

正是在这个最后阶段,系统达到其指定的最高操作压力。这个峰值压力会保持一段时间,直到滤液体流减慢到滴流状态,表明滤饼在这些条件下已尽可能干燥。

决定操作压力的关键因素

理想的操作压力是一个计算出的变量,而不是一个固定的设置。它由物料、介质和机器本身的相互作用决定。

料浆特性

料浆中固体的性质是最重要的因素。高可压缩性或细颗粒料浆通常需要更高的压力才能挤出最大量的水。粗糙、不可压缩的固体在较低压力下很容易脱水。

滤布规格

滤布是系统的核心。其材料和编织方式必须额定能够承受目标操作压力而不拉伸、撕裂或“堵塞”——即颗粒不可逆地嵌入织物孔隙中。

所需的滤饼干燥度

压力与最终滤饼的含湿量之间存在直接关系。如果目标是生产尽可能干燥的滤饼以降低处理成本,通常需要更高的操作压力。

设备设计和额定值

每台板框压滤机都有一个针对其框架、滤板和液压闭合系统的最大设计压力。超过此额定值是危险的,可能导致灾难性的设备故障。

理解权衡和风险

简单地施加最大可能压力通常是适得其反的,并可能导致重大的操作问题。

过度压力的风险

施加过高或过快的压力可能会在滤饼表面形成致密、不透水的表层。这种被称为“表层硬化”的现象会阻止滤饼内部的液体逸出,从而截留水分并停止脱水过程。

压力不足的问题

以低于应用所需的压力运行将导致脱水周期不完全。后果是滤饼湿润、呈“糊状”,难以处理,并且循环时间更长,从而降低了工厂的整体产量。

压降与操作压力

操作压力是进料泵施加给料浆的力。压降是料浆入口和滤液出口之间的压力差。高压降是一个有用的诊断工具,通常表明滤饼已完全形成或滤布开始堵塞。

确定适合您应用的正确压力

优化您的板框压滤机需要将压力策略与您的操作目标相匹配。

- 如果您的主要重点是最大的滤饼干燥度:选择额定压力较高的压滤机和滤布(例如 225 psi / 16 bar),并确保压力逐渐增加,以避免介质堵塞。

- 如果您正在处理易碎或细小颗粒:以较低的进料压力开始,并允许较长的循环时间来形成渗透性良好的有效滤饼,而不会将颗粒强行压入滤布中。

- 如果您需要优化产量和效率:关键在于找到一个“最佳点”,即在最短的时间内获得相当干燥的滤饼;这通常意味着操作压力低于压滤机的最大额定压力。

最终,最佳的板框压滤机性能来自于智能地管理整个压力曲线,而不仅仅是针对单一的最大值。

总结表:

| 阶段 | 压力目标 | 关键操作 |

|---|---|---|

| 填充 | 低压 | 均匀填充腔室,避免滤布堵塞。 |

| 滤饼形成 | 逐渐增加 | 让滤饼形成作为主要过滤器。 |

| 脱水 | 峰值压力(例如 225 psi) | 挤出最终水分以获得干燥滤饼。 |

正在为湿滤饼或慢循环时间而苦恼吗?正确的压力策略是效率的关键。KINTEK 专注于实验室设备和耗材,服务于精确的实验室过滤需求。我们的专家可以帮助您优化压力循环,以实现最大的干燥度和产量。立即联系我们的过滤专家讨论您的应用并取得卓越成果。

图解指南