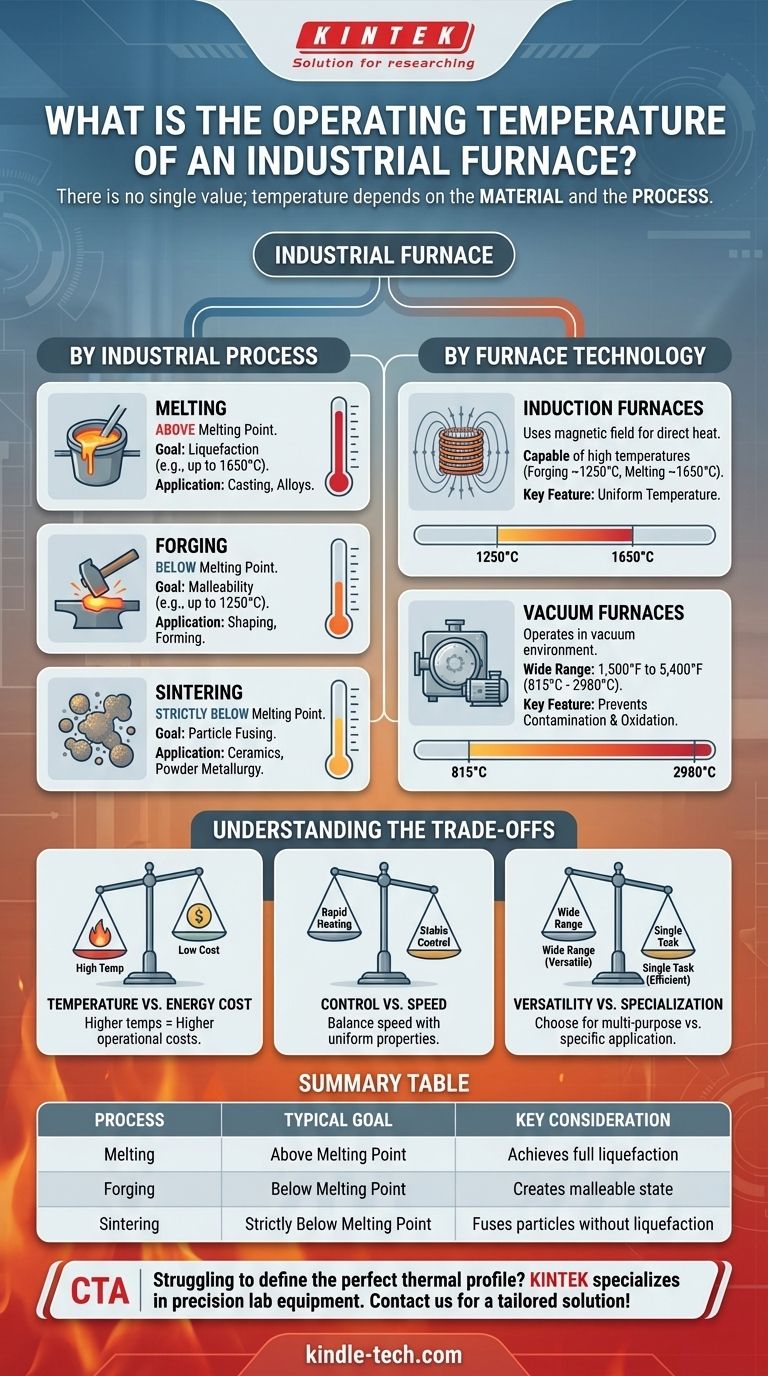

工业熔炉没有单一的运行温度;所需的温度完全取决于正在加工的材料和特定的工业应用。虽然有些系统的工作温度超过 5,000°F(约 2760°C),但其他系统则设计用于低得多的温度,以在不熔化的情况下实现特定的材料转变。熔炉技术的类型和预期的工艺是决定其运行范围的两个因素。

工业熔炉的运行温度不是一个固定值,而是由两个关键参数决定的:特定的工业过程(如熔化、锻造或烧结)和熔炉本身的底层技术(如感应或真空)。

工业工艺如何决定温度

决定熔炉运行温度的主要因素是其用途。必须精确控制温度才能实现材料的特定变化。

用于熔化

要熔化材料,熔炉的运行温度必须高于其熔点。

例如,用于熔化的感应熔炉的温度可高达 1650°C (3002°F)。这确保了材料完全液化,这对于铸造和制造合金至关重要。

用于锻造

锻造要求材料具有可塑性且易于成型,但又不能使其液化。这意味着温度必须高,但仍需低于熔点。

用于锻造的感应熔炉可能在高达 1250°C (2282°F) 的温度下运行。这会将钢加热到塑性状态,使其能够通过外力成型。

用于烧结

烧结是一种用于从粉末制造固体物体(如陶瓷或粉末冶金)的工艺。它要求将材料加热以使颗粒熔合在一起。

至关重要的是,烧结熔炉必须将温度严格控制在材料的熔点以下。目标是粘合颗粒,而不是使整个物料液化。

熔炉技术如何决定能力

不同类型的熔炉在设计上旨在实现不同的温度范围和加热特性,使其适用于特定的任务。

感应熔炉

感应熔炉使用交变磁场直接在材料内部产生热量。

该技术能够对锻造(1250°C)和熔化(1650°C)达到非常高的温度。一个关键优势是磁场的“搅拌效应”,它促进了材料内部高度均匀的温度。

真空熔炉

真空熔炉是高度多功能的系统,可以在非常宽的温度范围内运行。

它们的最大运行温度范围可以从 1,500°F 到 5,400°F(约 815°C 到 2980°C)。真空环境可防止污染和氧化,使其非常适合加工高性能合金和活性金属。

理解权衡

选择熔炉及其运行温度需要在相互竞争的优先事项之间取得平衡。理想的熔炉可以最大限度地减少材料浪费和生产成本,但这需要仔细考虑权衡。

温度与能源成本

较高的运行温度需要更多的能源。将熔炉推向其最大热容量会急剧增加运营成本,从而影响制成品的最终成本。

控制与速度

虽然快速加热速度通常有利于提高生产效率,但代价可能是牺牲控制。最好的系统可以同时提供快速加热和稳定、均匀的温度控制,防止热冲击或材料性能不一致。

通用性与专业化

具有宽温度范围的真空熔炉为研究实验室或处理多种不同工艺的设施提供了极大的通用性。然而,专为单一任务(如烧结)设计的熔炉在该特定应用中通常更高效、更精确。

为您的应用做出正确的选择

您的目标决定了所需的温度曲线。要选择正确的熔炉和运行温度,您必须首先确定预期的材料转变。

- 如果您的主要重点是熔化材料: 您需要一个熔炉(如感应熔炉),其能力超过材料的熔点,通常高达 1650°C。

- 如果您的主要重点是成型或锻造: 您的目标是可塑性,需要一个能够精确保持低于熔点的温度的熔炉,例如钢材的 1250°C。

- 如果您的主要重点是烧结粉末: 您必须选择一个保证温度严格保持在材料熔点以下的系统,以熔合颗粒而不会液化。

最终,选择正确的工业熔炉是将设备的加热能力与材料和工艺的精确需求相匹配的过程。

摘要表:

| 工艺 | 典型温度目标 | 关键考虑因素 |

|---|---|---|

| 熔化 | 高于材料熔点(例如,高达 1650°C) | 实现铸造/合金的完全液化 |

| 锻造 | 低于材料熔点(例如,高达 1250°C) | 产生可塑的塑性状态以进行成型 |

| 烧结 | 严格低于材料熔点 | 在不液化的情况下熔合粉末颗粒 |

难以确定材料工艺的理想温度曲线? 正确的熔炉温度对于效率、质量和成本至关重要。KINTEK 专注于精密实验室设备,包括用于熔化、锻造和烧结的工业熔炉。我们的专家将帮助您选择最能满足材料确切要求的理想系统,确保最佳性能和控制。立即联系我们,讨论您的应用并获得定制的解决方案! 请通过我们的联系表与我们联系

图解指南