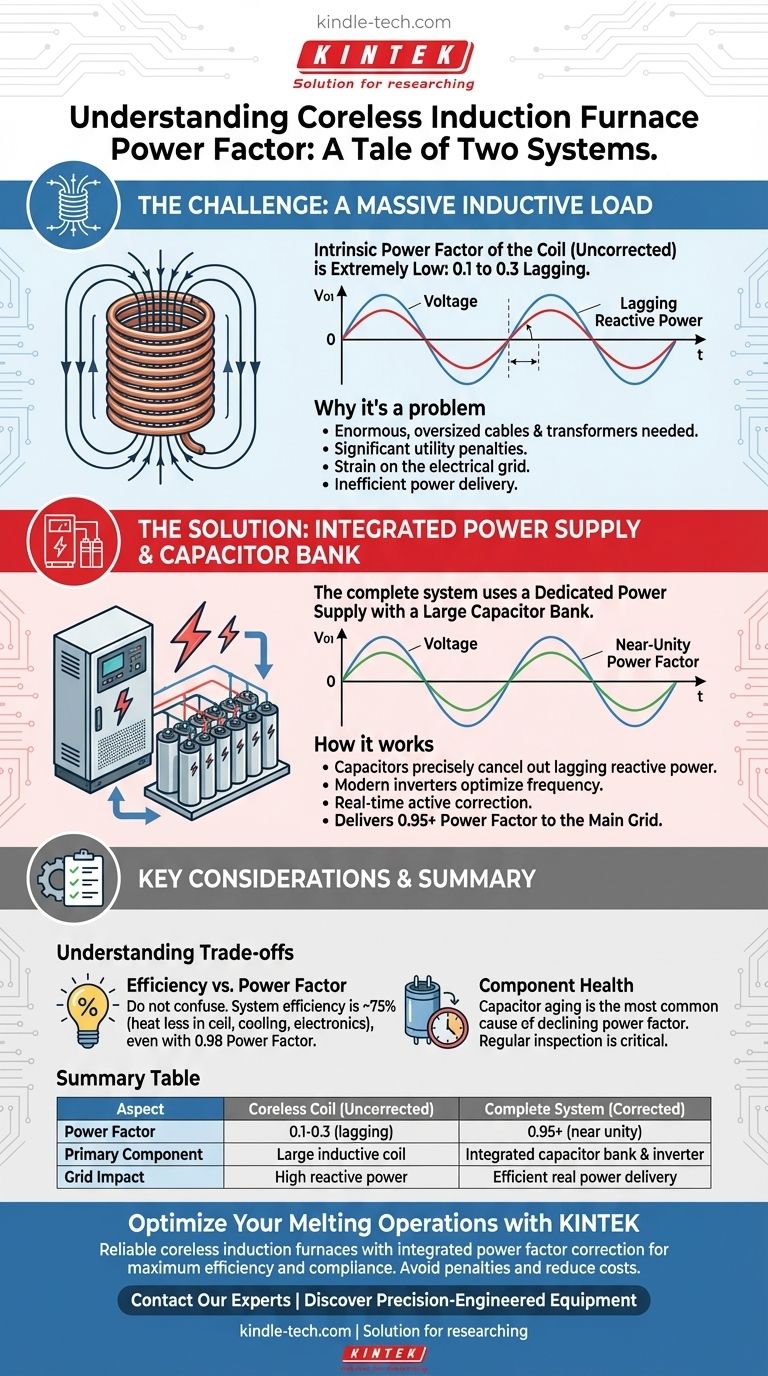

无芯感应熔炼炉线圈的固有功率因数极低,通常在 0.1 到 0.3 滞后范围内。这是其设计为一个大型空心电感的直接结果。然而,完整的熔炉系统包括一个专用的电源,其中装有大型电容器组,专门用于校正这一点,从而向主电网提供 0.95 或更高的最终功率因数。

无芯感应熔炼炉是一个关于两个系统的故事。虽然熔炉线圈本身是一个具有非常差的功率因数的大型感性负载,但完整的电源单元使用电容器组来主动校正这一点,向电网呈现出更健康、接近于一的功率因数。

核心电气挑战:巨大的感性负载

要理解熔炉的功率因数,我们必须首先看看它的基本组成部分:线圈。这是整个系统旨在解决的电气挑战的来源。

感应线圈的作用

无芯感应熔炼炉的工作原理是让强交流电通过一个大型螺旋形铜线圈。这会产生一个强大的、变化的磁场,直接在金属料中感应出巨大的电流,从而产生热量。

从电气角度来看,这个大线圈是一个巨大的电感器。感性负载固有地抵抗电流变化,导致电流波形滞后于电压波形。

定义功率因数

功率因数是衡量输入功率转化为有用功的效率的指标。1.0 的完美功率因数意味着电压和电流完全同步。

低或滞后的功率因数意味着很大一部分电流在系统中来回流动而没有执行有用功。这种“无功功率”仍然会给电线和变压器带来负载,但对熔化金属没有贡献。

功率因数低下的后果

0.1 到 0.3 的未校正功率因数对任何工业设施来说都是灾难性的。它将需要巨大、超尺寸的电缆和变压器来处理过大的电流。

此外,电力公司通常会对功率因数差的设施处以高额经济罚款,因为它会对整个电网造成压力。

解决方案:集成电源

没有无芯感应熔炼炉是直接将其线圈连接到电网运行的。它依赖于一个复杂的电源单元,该单元在校正其基本缺陷的同时转换和调节电力。

电容器组的功能

电源用于校正的主要工具是大型电容器组。电容器在电气上是电感器的对立面;它们会产生一个超前功率因数,其中电流超前于电压。

通过精确调整这些电容器的尺寸并将其并联到熔炉线圈上,电源会抵消线圈的滞后无功功率。这使得整个系统的功率因数恢复对齐,接近近乎完美的 1.0。

现代逆变器技术

现代熔炉电源使用逆变器将标准的 3 相电网频率(50/60 Hz)转换为熔炼所需的最佳频率(从 50 Hz 到 10 kHz)。

这些固态系统持续监控负载并实时调整功率因数校正。这确保了即使熔炉在不同功率水平(从初始启动到全功率熔化和保温)循环时,也能保持高功率因数。

作为一个整体的系统

在所有实际目的中,“熔炉的功率因数”是在您工厂主连接点测量的功率因数。线圈内部未校正的功率因数是一个工程问题,制造商已经通过集成电源解决了这个问题。

理解权衡和现实

虽然现代系统非常有效,但区分相关概念并注意潜在问题至关重要。

效率与功率因数

不要将功率因数与电力效率混淆。参考资料指出,无芯熔炉的电力效率约为 75%。

这意味着,对于消耗的每 100 kW 的有功功率,大约 75 kW 转化为金属中的热量,而 25 kW 则以线圈、冷却系统和电力电子设备中的废热形式损失。一个系统可以具有接近完美的功率因数 (0.98),但效率仍然只有 75%。

部分负载运行

虽然现代系统力求在整个工作范围内保持高功率因数,但它通常针对全功率运行进行了优化。在非常低的功率下(例如,夜间保温熔体),功率因数可能略低于峰值生产时的功率因数。

组件健康与老化

电容器组是一个关键组件。随着电容器老化,它们可能会发生故障,从而降低系统校正功率因数的能力。工厂整体功率因数的逐渐下降可能是熔炉电容器组需要检查和维护的早期迹象。

您的操作的关键考虑因素

您对该主题的处理取决于您的主要角色和职责。

- 如果您的主要重点是电气系统设计: 关注完整电源单元的规格,确保它能够在您的典型运行负载下向电网提供 0.95 或更好的校正功率因数。

- 如果您的主要重点是运营成本: 请注意,虽然功率因数对于避免公用事业罚款至关重要,但熔炉的整体能源效率(约 75%)是决定您每吨熔炼成本的主要因素。

- 如果您的主要重点是维护和可靠性: 定期检查电容器组的健康状况,因为其退化是系统功率因数下降的最常见原因,并可能导致操作故障。

归根结底,管理无芯感应熔炼炉就是要将其作为一个完整的电气系统来理解,其中线圈的有害特性由电源的智能性主动管理。

摘要表:

| 方面 | 无芯熔炉线圈(未校正) | 完整的熔炉系统(已校正) |

|---|---|---|

| 功率因数 | 0.1 - 0.3(滞后) | 0.95+(接近于一) |

| 主要组件 | 大型感性线圈 | 集成电容器组和逆变器 |

| 电网影响 | 高无功功率,可能产生罚款 | 高效有功功率传输 |

| 关键考虑因素 | 内部设计挑战 | 由电源单元管理 |

使用 KINTEK 的先进感应熔炼炉解决方案优化您的熔炼操作。

KINTCEL 专注于实验室设备和耗材,提供可靠的无芯感应熔炼炉,具有集成功率因数校正功能,以确保最高效率和合规性。我们的系统向电网提供接近于一的功率因数 (0.95+),帮助您避免公用事业罚款并降低运营成本。

准备好提高您实验室的熔炼效率了吗? 立即联系我们的专家 讨论您的具体需求,并了解 KINTEK 如何通过精密工程设备支持您实验室的成功。

图解指南