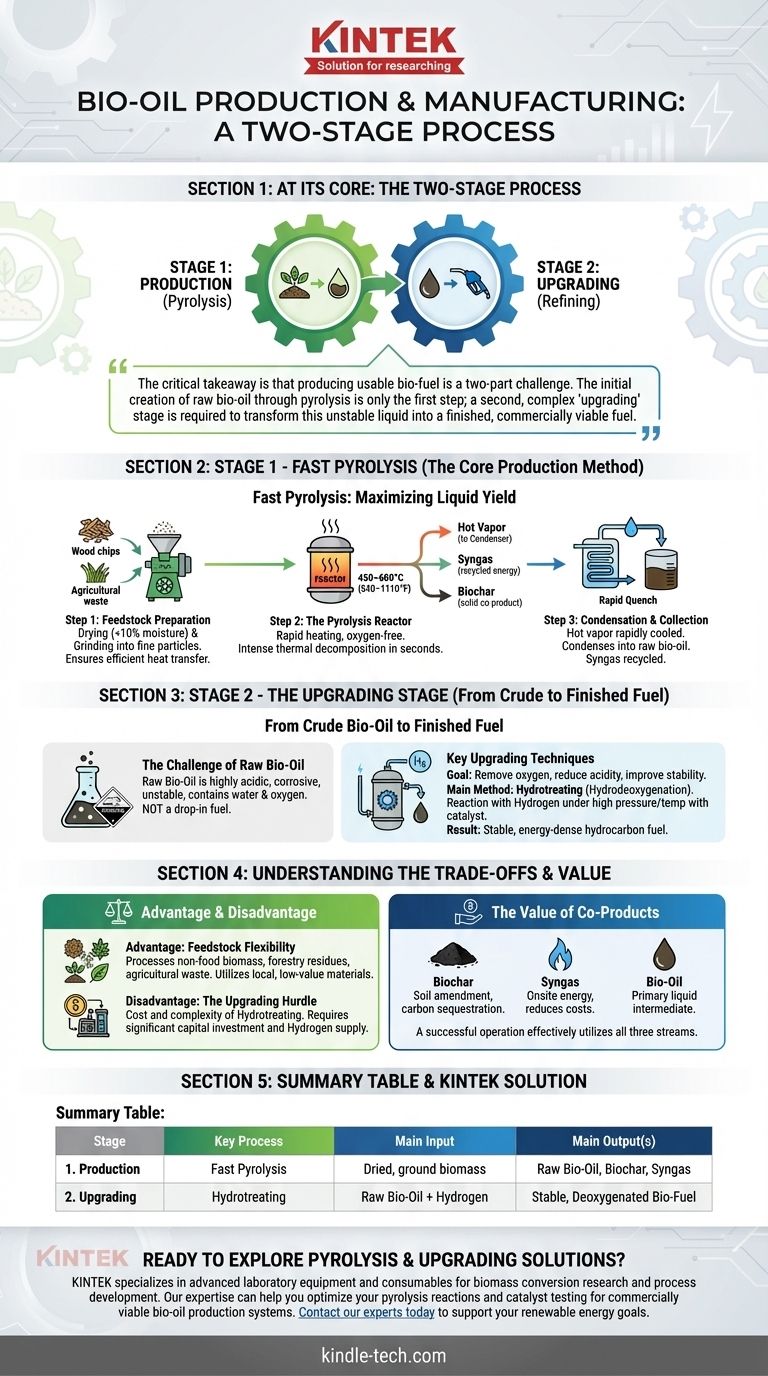

从核心来看,生物油生产是一个两阶段过程。首先,木材或农业废弃物等生物质在无氧环境中通过称为热解的过程被快速加热,将其分解成蒸汽。然后,这种蒸汽被快速冷却并冷凝成一种液体,即粗生物油或热解油。

关键在于,生产可用的生物燃料是一个两部分挑战。通过热解初步生成粗生物油只是第一步;还需要进行第二步复杂的“升级”阶段,才能将这种不稳定的液体转化为成品、具有商业可行性的燃料。

核心生产方法:快速热解

快速热解是将固体生物质转化为液体生物油的核心技术。整个过程旨在通过极快地加热原料,然后同样快速地冷却产生的蒸汽,从而最大限度地提高液体产量。

步骤1:原料准备

在进入反应器之前,必须对原始生物质进行准备。这包括将材料干燥至低水分含量(通常低于10%),并将其研磨成细小、均匀的颗粒。

适当的准备对于确保热解反应器内高效的热传递和一致的化学反应至关重要。

步骤2:热解反应器

准备好的生物质被送入在几乎完全无氧的环境中加热至450–600°C (840–1110°F)的反应器。强烈的热量导致热分解,在几秒钟内分解生物质中复杂的聚合物。

这种快速分解产生三种主要产物:热蒸汽(变成生物油)、不凝性气体(合成气)和富含碳的固体物质(生物炭)。

步骤3:冷凝和收集

热蒸汽流立即从固体炭中分离出来,并通过冷凝器。在这里,它被快速冷却(骤冷),使蒸汽中可冷凝的部分变成一种深色、浓稠的液体。

这种液体就是粗生物油。不凝性气体通常被回收利用,以提供加热反应器所需的能量,从而使过程更加节能。

从粗生物油到成品燃料:升级阶段

直接从热解过程中收集的液体不是“即用型”燃料。它是一种中间产品,需要经过大量处理才能用于传统发动机或炼油厂。

粗生物油的挑战

粗生物油具有高度的酸性、腐蚀性和不稳定性。它含有大量水分(15-30%)和氧气,这使其化学性质与传统碳氢化合物燃料不同。

如果不加处理,它会随着时间的推移而变稠,甚至可能发生相分离,使其难以储存和运输。

关键升级技术

升级旨在去除氧气、降低酸度并提高油的稳定性。最常用的方法是加氢处理(或加氢脱氧)。

在此过程中,生物油在催化剂存在下,于高压高温条件下与氢气反应。这会去除氧原子(以水的形式)并饱和不稳定的化学键,从而产生更稳定、能量密度更高的碳氢化合物燃料,类似于柴油或汽油。

了解权衡

尽管前景广阔,但热解制生物油的途径涉及必须考虑的明显技术和经济挑战。

优点:原料灵活性

热解的一个主要优点是它能够处理各种非食用生物质。这包括林业残余物、农业废弃物(如玉米秸秆)和专用能源作物。

这种灵活性使得生物油生产能够利用当地可获得的低价值材料,避免与粮食生产竞争。

缺点:升级障碍

主要的瓶颈是升级的成本和复杂性。加氢处理需要高压反应器的大量资本投资以及持续的氢气供应,而氢气通常由天然气生产。

这一升级步骤的效率和成本是决定生物油设施经济可行性的最关键因素。

副产品的价值

热解不仅生产油。固体生物炭是一种有价值的副产品,可以作为土壤改良剂出售,以提高肥力并固碳。

如前所述,合成气流提供现场能源,降低外部能源成本并改善整体过程的碳足迹。成功的运营必须有效利用所有三种产出流。

为您的目标做出正确选择

您对生物油过程的评估完全取决于您的目标。

- 如果您的主要关注点是可再生能源潜力: 认识到热解是一种强大的技术,可以将低价值、大体积的生物质转化为能量密集、可运输的液体中间体。

- 如果您的主要关注点是技术投资: 您的尽职调查几乎完全集中在后端升级过程的成本、效率和可扩展性上,因为这是生产可互换、可上市燃料的关键。

- 如果您的主要关注点是过程工程: 高效系统的关键在于优化反应器传热,并制定一个综合策略来利用所有三种产出:油、生物炭和合成气。

理解热解和升级这两个过程是评估任何生物油技术真正潜力的关键。

总结表:

| 阶段 | 关键过程 | 主要输入 | 主要输出 |

|---|---|---|---|

| 1. 生产 | 快速热解 | 干燥、研磨的生物质(木材、农业废弃物) | 粗生物油、生物炭、合成气 |

| 2. 升级 | 加氢处理(加氢脱氧) | 粗生物油 + 氢气 | 稳定、脱氧生物燃料 |

准备好探索您的生物燃料项目的热解和升级解决方案了吗? KINTEK 专注于生物质转化研究和工艺开发领域的先进实验室设备和耗材。我们的专业知识可以帮助您优化热解反应和催化剂测试,以创建高效、具有商业可行性的生物油生产系统。立即联系我们的专家,讨论我们如何支持您的可再生能源目标。

图解指南