碳再生的核心是一种高温热处理过程,用于恢复废活性炭的吸附能力。它通过在受控环境中利用热量来破坏在使用过程中被碳孔隙捕获的有机污染物。这使得碳可以重新投入使用,其效果几乎与新材料一样。

废活性炭面临的核心挑战是,它要么代表着巨大的废物处置责任,要么代表着宝贵的可重复利用资产。了解再生是将这种责任转化为资产的关键,它提供了一种经济高效且环境优于简单处置的替代方案。

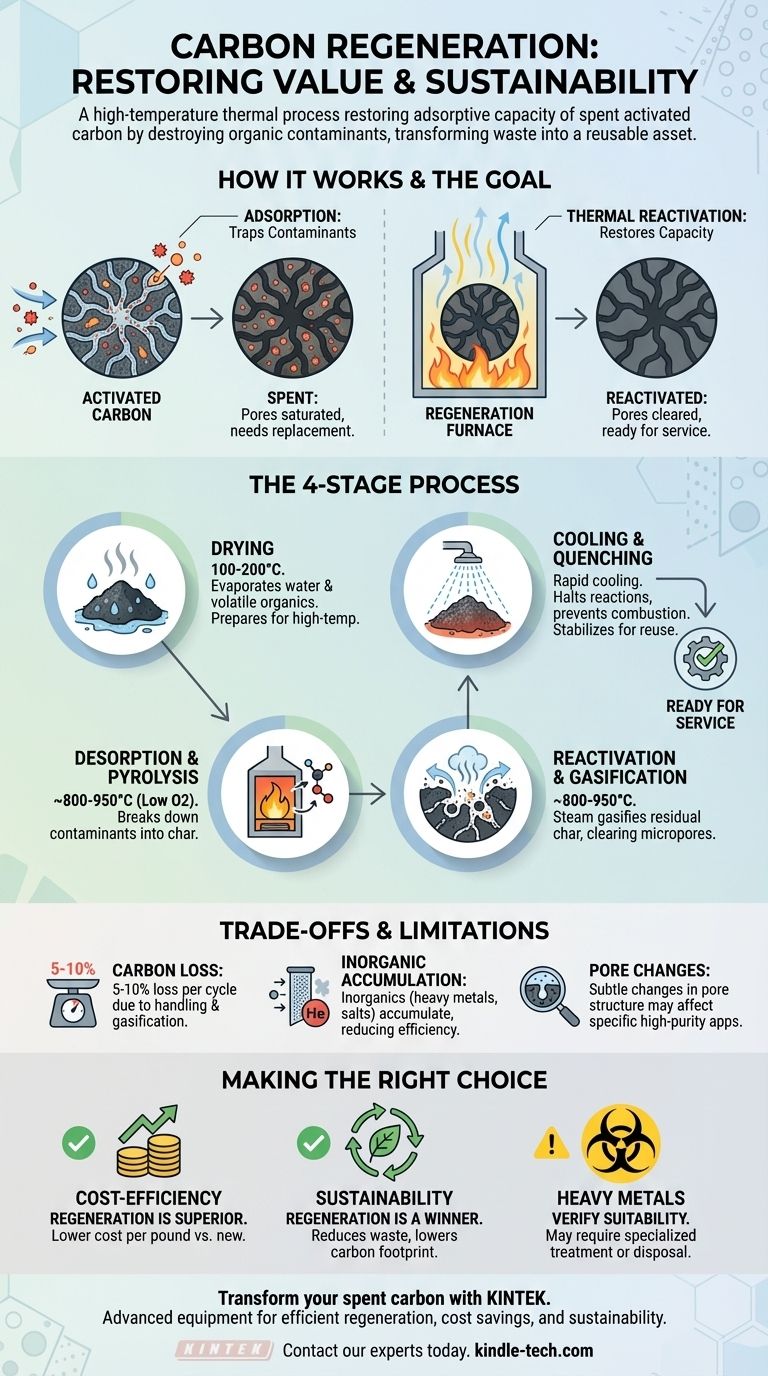

再生的目标:恢复吸附能力

要了解再生,您必须首先了解活性炭的工作原理以及它为何会“失效”。

活性炭的工作原理

活性炭拥有一个巨大的微观孔隙内部网络。这种结构创造了巨大的表面积——一克活性炭的表面积可以达到一个足球场那么大。液体或气体流中的污染物通过一个称为吸附的过程被捕获在这个表面上。

碳为何会“失效”

随着时间的推移,碳巨大的内部表面积会被吸附的污染物饱和。一旦孔隙被填满,碳就无法再有效去除杂质,并被认为是“失效”或“耗尽”的。此时,它必须被更换。

热活化的原理

再生,也称为活化,逆转了这一过程。通过在低氧环境中将碳加热到非常高的温度(通常为 800-950°C),吸附的有机化合物被热破坏。它们被分解、汽化并从孔隙结构中排出,从而清除表面积并恢复碳的吸附功能。

多阶段再生过程

有效的再生是一个精确的多阶段过程,通常在回转窑或多层炉中进行。

步骤 1:干燥

废碳(通常饱和有水)首先被加热到大约 100-200°C。这个初始阶段会轻轻蒸发任何残留的水和一些吸附的最易挥发的有机化合物。

步骤 2:高温解吸和热解

接下来,在受控的、缺氧的环境中,温度会显著升高。在此阶段,挥发性较低的有机污染物从碳表面解吸,然后分解(热解)成更小的分子和残留的焦炭层。

步骤 3:活化和气化

这是最关键的阶段。温度保持在峰值,同时将受控剂(通常是蒸汽)引入炉中。蒸汽选择性地与热解污染物留下的残留焦炭反应并将其气化,清除微孔而不会显著损坏碳本身。这重新暴露了原始的孔隙结构,从而“活化”了碳。

步骤 4:冷却和淬火

最后,热的、活化的碳从炉中排出并小心冷却,通常通过水淬。这种快速冷却对于停止气化反应并防止热碳在与开放空气中的氧气接触时燃烧是必要的。

了解权衡和局限性

尽管再生非常有效,但它并非一个完美的过程。客观性要求承认其局限性。

不可避免的碳损失

每个再生周期都会导致大约 5-10% 的碳质量损失。这是由于物理处理(磨损)和在活化阶段基础碳材料的部分气化共同造成的。这种损失必须纳入经济计算中。

无机物积累

热再生对有机污染物非常有效,但不能去除重金属或矿物盐等无机物。这些化合物在多个循环中会积聚在碳的孔隙结构中,逐渐降低其整体效率。

孔隙结构的变化

重复再生可能会微妙地改变活性炭的孔径分布。虽然通常是微小的,但这可能会影响其吸附非常特定目标分子的性能,使其在某些高纯度应用中略低于原始碳的效率。

为您的目标做出正确选择

再生或处置废碳的决定取决于您的运营规模、污染物类型和战略优先事项。

- 如果您的主要关注点是大规模的成本效益: 对于大批量而言,再生几乎总是更好的选择,因为每磅再活化的成本远低于购买新碳并支付处置费用。

- 如果您的主要关注点是环境可持续性: 再生是明显的赢家,因为它显著减少了固体废物,最大限度地减少了垃圾填埋场的影响,并降低了与生产和运输新材料相关的碳足迹。

- 如果您正在处理重金属或其他无机物: 您必须验证热再生是否合适,因为这些污染物可能会积聚并需要专门处理或最终处置碳。

通过了解再生原理,您可以有效地将活性炭作为可再生资源而非一次性商品进行管理。

总结表:

| 阶段 | 温度范围 | 关键行动 | 结果 |

|---|---|---|---|

| 干燥 | 100-200°C | 蒸发水和挥发性有机物 | 为高温处理准备碳 |

| 解吸和热解 | ~800-950°C | 在低氧环境中将污染物分解成焦炭 | 去除孔隙中的有机杂质 |

| 活化和气化 | ~800-950°C | 蒸汽气化残留焦炭,清除微孔 | 恢复碳的吸附能力 |

| 冷却和淬火 | 快速冷却 | 水淬停止反应,防止燃烧 | 稳定碳以便安全处理和再利用 |

将您的废活性炭从处置责任转化为可重复利用的资产,选择 KINTEK。

我们先进的实验室设备和耗材旨在支持高效、大规模的碳再生过程,帮助您实现显著的成本节约并增强您的环境可持续性。通过选择再生而非处置,您可以减少浪费,降低碳足迹,并最大限度地提高材料的价值。

准备好优化您的碳管理策略了吗? 立即联系我们的专家,讨论 KINTEK 的解决方案如何满足您实验室的特定需求。

图解指南