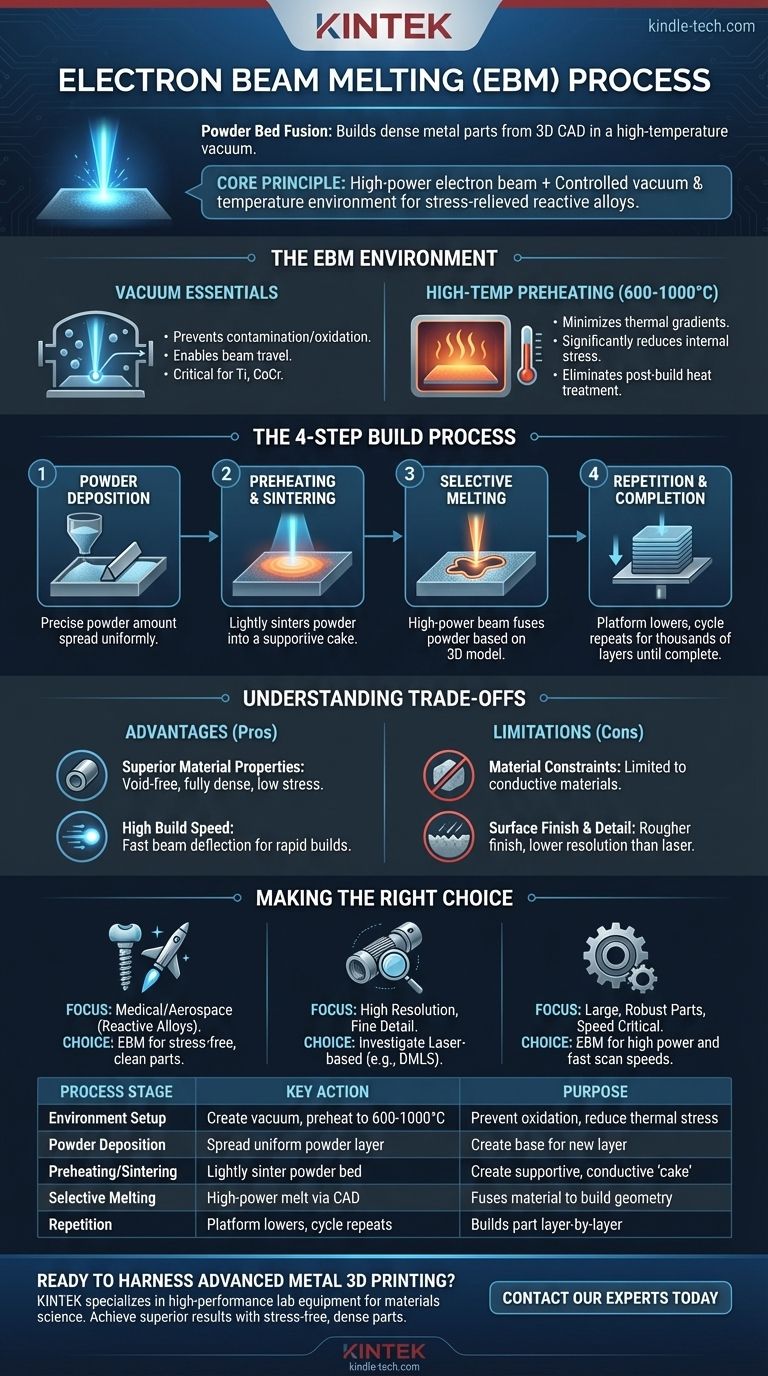

电子束熔炼 (EBM) 是一种粉末床熔融技术,可直接从3D CAD模型构建出完全致密的金属零件。它在高温真空中使用强大的、计算机控制的电子束,熔化并融合连续的金属粉末层,从而创建传统制造无法实现的复杂几何形状。

EBM 的核心原理是其高功率能源(电子束)和受控环境(高真空和高温)的独特结合。该工艺经过专门设计,可从活性和高性能合金中生产出无应力零件。

EBM 环境:真空和高温

在任何熔化发生之前,机器必须建立一个非常特定的环境。这是 EBM 与其他金属增材制造工艺区别开来的主要因素。

为什么真空必不可少

整个 EBM 构建过程都在高真空中进行。这有两个关键目的。首先,电子无法有效地穿过空气,因此真空为电子束发射器到粉末床提供了清晰的路径。

其次,真空创造了一个无氧环境。这对于防止钛和钴铬等活性材料的污染和氧化至关重要,确保最终零件具有卓越的材料性能。

高温预热的作用

EBM 在极高的温度下运行,通常在 600°C 到 1000°C 之间。在选择性熔化开始之前,电子束会预热每一层新粉末。

这种高温环境最大限度地减少了零件在构建过程中内部的温度梯度。这显著降低了内部应力,这是一个主要优势,通常可以消除构建后应力消除热处理的需要。

分步构建过程

环境准备好后,逐层构建循环开始。

步骤1:粉末沉积

料斗分配精确量的金属粉末,然后刮刀或耙子将其铺展成薄而均匀的一层,覆盖整个构建平台。

步骤2:预热和烧结层

电子束以较低的功率设置运行,快速扫描整个粉末床。此步骤将粉末颗粒轻微烧结在一起。

这形成了一个半固态的“粉饼”,为正在构建的零件提供支撑,并有助于将热量和电能从熔化区传导出去。

步骤3:选择性熔化

根据该特定层的3D模型横截面数据,电子束的功率急剧增加。它精确地描绘了组件的几何形状,完全熔化粉末颗粒并将其与下一层融合。

步骤4:重复和完成

构建平台下降一层的高度,然后重复该过程。新一层粉末被铺展、预热,然后选择性熔化。这个循环持续数千层,直到最终零件完全成形,被包裹在半烧结粉末的粉饼中。

理解权衡

与任何制造工艺一样,EBM 具有独特的优点和局限性,使其适用于特定的应用。

优点:卓越的材料性能

真空和高温预热的结合使得零件无孔隙、完全致密,残余应力低,微观结构类似于锻造材料。

优点:高构建速度

电子束可以通过电磁线圈偏转,使其几乎可以瞬间在熔点之间移动。这与其高功率相结合,通常比基于激光的系统具有更快的构建速度。

局限性:材料限制

EBM 依靠电子束加热粉末,因此该工艺仅限于导电材料。它不适用于聚合物、陶瓷或非导电复合材料。

局限性:表面光洁度和特征细节

EBM 通常使用更大的粉末颗粒尺寸并产生比基于激光的方法更大的熔池。这导致构建后的表面光洁度更粗糙,并且对于非常精细的特征或薄壁,分辨率较低。

为您的目标做出正确选择

选择 EBM 需要将其独特的工艺特性与您的特定应用需求相匹配。

- 如果您的主要重点是从钛或 Ti-6Al-4V 等活性合金生产医疗植入物或航空航天部件: EBM 通常是更优的选择,因为它具有减应力的高温工艺和无污染的真空环境。

- 如果您的主要重点是实现尽可能高的分辨率、最精细的特征细节或光滑的构建后表面: 您应该考虑激光技术,例如直接金属激光烧结 (DMLS)。

- 如果您的主要重点是制造更大、坚固的零件,其中速度至关重要且粗糙的表面光洁度可以接受或可以在以后进行机械加工: EBM 的高功率和快速扫描速度提供了显著的生产优势。

最终,选择 EBM 意味着利用一种高能工艺,该工艺擅长从世界上最先进的材料中制造出坚固、无应力的零件。

总结表:

| 工艺阶段 | 关键操作 | 目的 |

|---|---|---|

| 环境设置 | 创建高真空并预热至 600-1000°C | 防止氧化,减少热应力 |

| 粉末沉积 | 铺展一层薄而均匀的金属粉末 | 为新的零件层创建基础 |

| 预热/烧结 | 电子束轻微烧结整个粉末床 | 创建支撑性、导电的“粉饼” |

| 选择性熔化 | 高功率电子束根据 CAD 模型熔化粉末 | 融合材料以构建零件几何形状 |

| 重复 | 平台下降,循环重复 | 逐层构建零件直至完成 |

准备好利用先进金属3D打印的力量来推动您的实验室发展了吗?

在 KINTEK,我们专注于提供您所需的高性能实验室设备和耗材,以突破材料科学和制造的界限。无论您是探索用于航空航天部件还是医疗植入物的增材制造,我们的专业知识都可以帮助您通过无应力、完全致密的零件实现卓越的成果。

立即联系我们的专家,讨论我们的解决方案如何支持您的具体实验室和生产目标。

图解指南