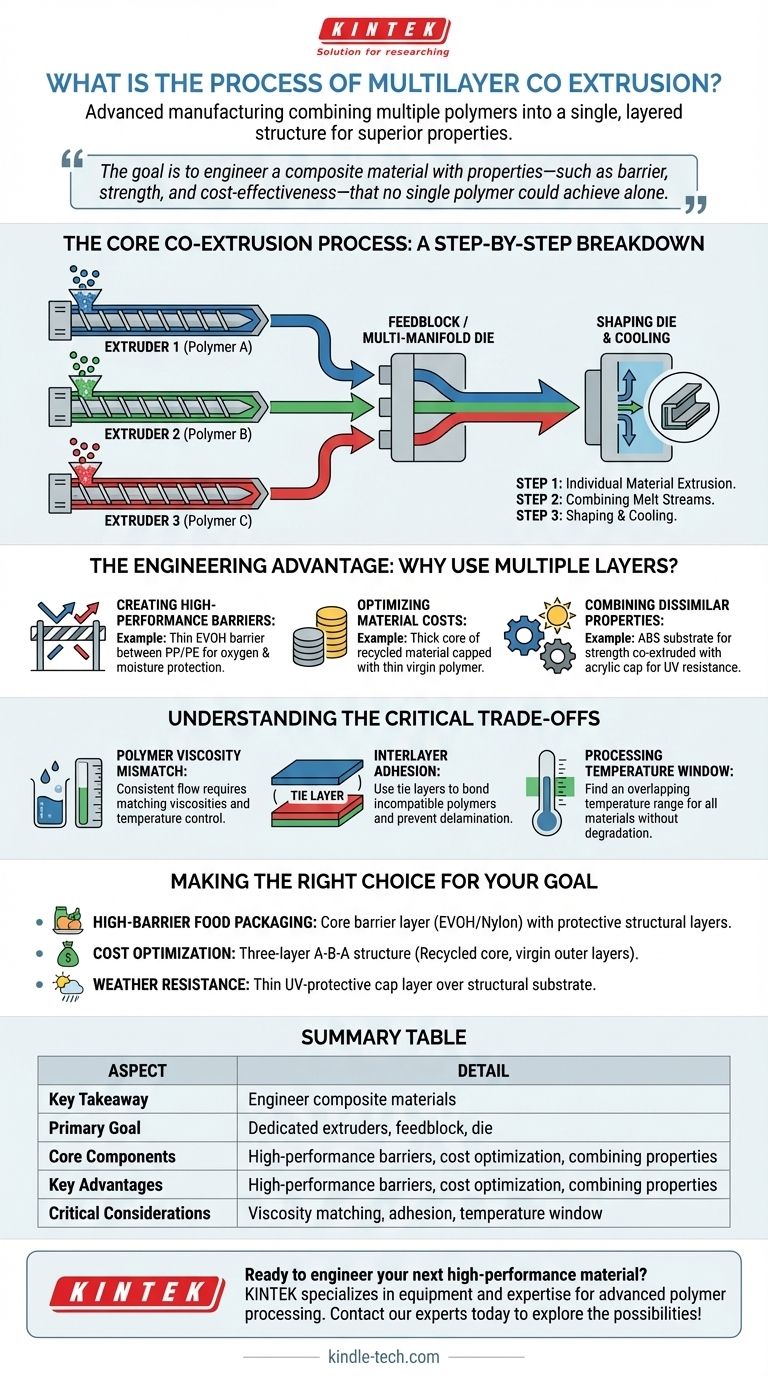

多层共挤出是一种先进的制造工艺,其中将多种不同熔融聚合物组合成一个单一的层状结构。通过一系列挤出机,将单独的材料熔化,然后在一个称为分流块或多流道模具的专用部件中精确合并,最后成型为最终形状。

共挤出的根本目标不仅仅是简单地组合塑料,而是设计一种复合材料,使其具有单一聚合物无法单独实现的综合性能——例如阻隔性、强度和成本效益。

核心共挤出工艺:分步细分

要了解共挤出如何工作,最好将材料在生产线中的旅程可视化。该过程是从原材料到复杂的成品型材的无缝流程。

步骤1:单独材料挤出

最终结构中使用的每种独特聚合物都从其专用挤出机开始。挤出机本质上是一个包含旋转螺杆的加热筒。

通常以颗粒形式存在的原材料聚合物被送入筒体。筒体的热量和旋转螺杆的剪切力共同作用,将塑料熔化成均匀的高压流体。

步骤2:合并熔体流

这是“共挤出”发生的关键步骤。来自每个挤出机的独立熔融流被引导到一个中央分流块。

分流块包含精密设计的通道,这些通道将单独的聚合物流排列成特定的层序。它将它们合并成一个单一的多层流,同时不允许它们混合。

步骤3:在模具中成型最终产品

组合后的层状熔体流离开分流块并进入成型模具。模具的内部几何形状迫使材料形成其最终型材,例如薄膜、片材或管材。

当材料通过模具时,各层被压缩,确保它们之间形成牢固的结合。然后迅速冷却以固化结构并将各层锁定到位。

工程优势:为什么要使用多层?

共挤出的复杂性因其能够创建高度优化的材料以解决特定工程挑战而得到证明。

创建高性能阻隔层

许多包装应用需要对氧气、水分或化学品进行阻隔,以保护内容物。像EVOH(乙烯-乙烯醇共聚物)这样的材料是优异的气体阻隔剂,但通常价格昂贵且对水分敏感。

共挤出允许将微薄的EVOH层夹在较厚、防潮且结构性的层(如聚丙烯(PP)或聚乙烯(PE))之间。

优化材料成本

制造商可以通过使用多层结构显著降低成本。例如,产品可以设计成具有由较便宜的回收材料制成的厚芯层。

然后,该芯层两侧覆盖薄层原生聚合物,以提供原始的表面光洁度、颜色和所需的性能特征。

结合不同特性

一个产品可以被设计成具有多种功能。一个常见的例子是户外级材料,它可能具有像ABS(丙烯腈-丁二烯-苯乙烯)这样的结构基材,与薄层丙烯酸(PMMA)共挤出。

ABS提供抗冲击强度和刚性,而丙烯酸盖层提供优异的抗紫外线和耐候性,防止ABS在阳光下降解。

理解关键权衡

共挤出是一个强大但要求很高的过程。成功取决于在高热和高压下仔细管理不同聚合物之间的相互作用。

聚合物粘度不匹配

每种熔融聚合物的粘度或流动阻力必须紧密匹配。如果一种材料比另一种材料流动得更容易,则流动性更强的层可能会使流动性较差的层变形,导致层厚度不一致或结构缺陷。

这需要仔细选择材料并对每个单独的挤出机进行精确的温度控制。

层间附着力

许多不同的聚合物不会自然地相互粘合,这个问题被称为附着力差。如果各层不粘在一起,最终产品可能会分层并在应力下失效。

为了克服这个问题,通常需要一个“粘结层”。这是一个由特殊粘合剂聚合物制成的薄中间层,旨在粘合其两侧的两种不相容层。

加工温度窗口

每种聚合物都有一个理想的加工温度范围。在共挤出中,您必须找到一个重叠的温度窗口,在该窗口中,所有材料都可以有效地加工,而不会因过热而降解。

这一限制可能会限制可以成功共挤出的材料组合。

为您的目标做出正确选择

您的应用的主要要求将决定理想的材料结构。

- 如果您的主要重点是高阻隔食品包装:您的设计必须包含一个核心阻隔层(如EVOH或尼龙),由结构层(如PP或PE)保护,并用适当的粘结层粘合。

- 如果您的主要重点是成本优化:三层A-B-A结构是最有效的方法,其中“B”芯是成本较低的回收料或再生材料,“A”外层是原生聚合物。

- 如果您的主要重点是户外产品的耐候性:您必须在更经济和结构性的基材上共挤出薄的保护性盖层,其中包含紫外线抑制剂和颜料。

通过理解这些核心原则,您可以有效地利用多层共挤出技术来设计具有精确定制性能特征的材料。

总结表:

| 方面 | 关键要点 |

|---|---|

| 主要目标 | 设计一种单一聚合物无法实现的复合材料。 |

| 核心组件 | 专用挤出机、分流块/多流道模具、成型模具。 |

| 主要优势 | 高性能阻隔层、材料成本优化、结合不同特性。 |

| 关键考虑因素 | 聚合物粘度匹配、层间附着力、加工温度窗口。 |

准备好设计您的下一代高性能材料了吗?多层共挤出工艺是创造具有卓越阻隔性能、优化成本和结合材料强度的产品的关键。KINTEK专注于为实验室和制造商提供先进聚合物加工的设备和专业知识,以开发创新的复合材料。让我们讨论共挤出如何解决您的特定材料挑战。立即联系我们的专家,探索各种可能性!

图解指南