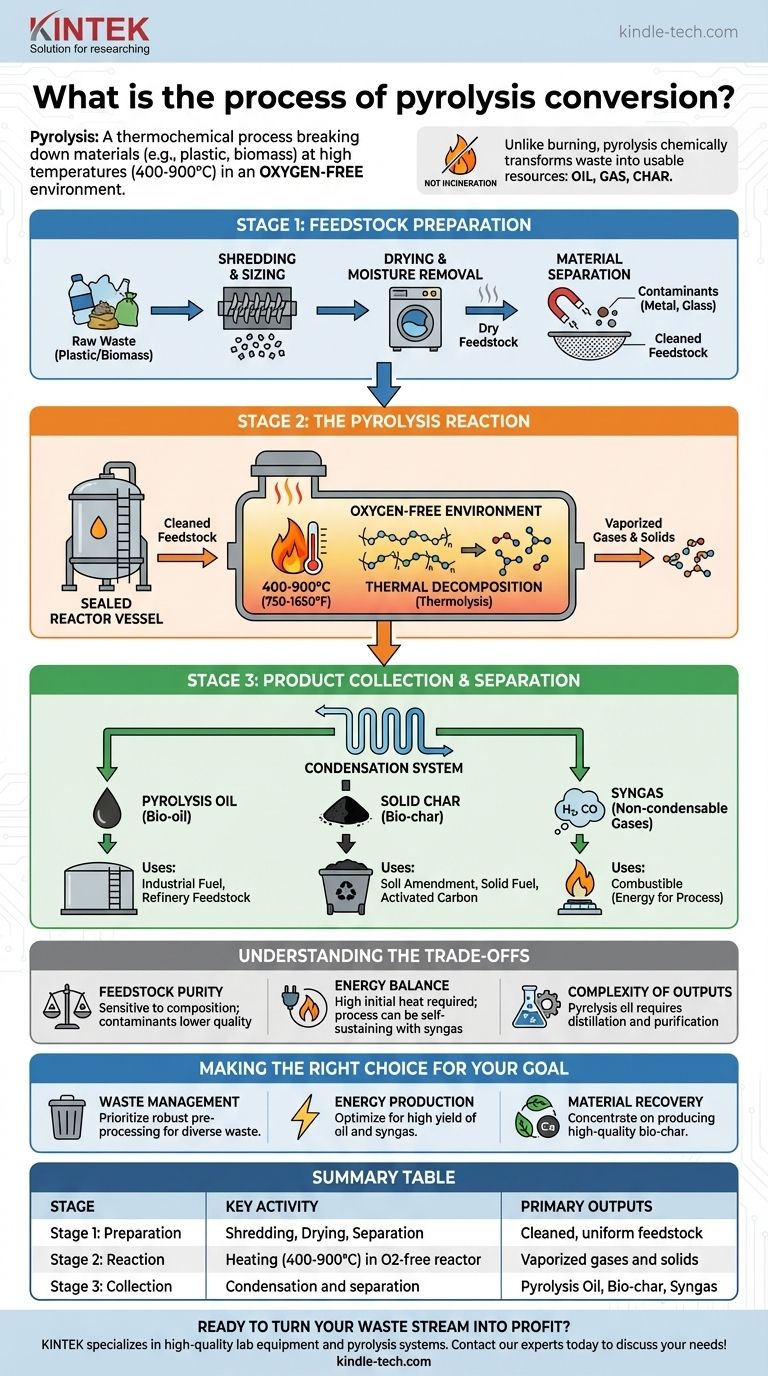

裂解转化是一种热化学过程,它在无氧环境下,通过高温分解塑料或生物质等材料。其核心步骤包括准备原料、在密封反应器中加热以引发分解,然后收集所得产品:液态油、固态炭和不可凝气体混合物。

裂解不是焚烧。通过消除氧气,它将材料化学分解成有价值的新物质——油、气和炭,而不是简单地将其燃烧成灰烬和烟气,从而有效地将废弃物转化为资源。

阶段 1:原料准备

在主要反应发生之前,必须对原材料进行适当准备。此阶段对于确保高效清洁的转化过程至关重要。

粉碎和尺寸调整

原材料,如废塑料或生物质,首先被粉碎成更小、更均匀的碎片。这增加了表面积,使热量在反应过程中能够均匀快速地渗透到材料中。

干燥和水分去除

过多的水分会阻碍裂解过程,消耗大量能量蒸发,并可能产生不必要的副产品。原料通常会干燥到特定的含水量以达到最佳性能。

材料分离

对于混合塑料等废物流,分离不可裂解的材料至关重要。去除金属、玻璃或PVC等污染物,以防止设备损坏并确保最终产品的纯度。

阶段 2:裂解反应

这是转化过程的核心,经过准备的原料在此阶段发生化学转化。

无氧反应器

预处理过的材料被送入密封的反应器容器中。该腔室中的所有氧气都被清除,这是裂解的决定性特征。没有氧气,材料就无法燃烧。

施加高温

反应器被加热到非常高的温度,通常在 400°C 到 900°C(750°F 到 1650°F)之间。精确的温度根据原料类型和所需的产物进行控制。

热分解

强烈的热量将原料的长链聚合物分子分解成更小、更简单的分子。这个过程被称为热分解或热解。材料汽化成气体和固体的混合物。

阶段 3:产品收集和分离

当热蒸汽离开反应器时,它被处理以分离成不同的可用产品。

裂解油(生物油)

热蒸汽通过冷凝系统。在室温下重新凝结成液体的组分被收集为裂解油(或生物油)。这种液体可以提纯并用作工业燃料或进一步精炼。

固体炭(生物炭)

未汽化并留在反应器中的固体、富碳材料被称为生物炭。这种物质可以用作土壤改良剂以提高肥力,用作固体燃料,或用作生产活性炭的原料。

合成气

未冷凝成油的气体被称为不可凝气体,或合成气。这种混合物通常富含氢气和一氧化碳,并且是可燃的。它通常被回收以提供裂解工厂自身运行所需的热量,从而使过程更节能。

了解权衡

裂解是一项强大的技术,但其成功实施取决于管理几个关键因素。

原料纯度至关重要

该过程对输入材料的成分高度敏感。污染物会降低产出质量,损坏反应器,并增加昂贵的纯化步骤的需求。

能量平衡

虽然裂解可以通过燃烧自身的合成气实现自给自足,但达到操作温度所需的初始能量是巨大的。整体能源效率在很大程度上取决于操作规模和原料的含水量。

产物的复杂性

裂解油不能直接替代原油;它通常是酸性的且不稳定。在许多应用中使用之前,它需要大量的蒸馏和纯化,这增加了整个过程的成本和复杂性。

为您的目标做出正确选择

要有效应用裂解,请将过程与您的主要目标对齐。

- 如果您的主要重点是废物管理:优先考虑强大的预处理系统,以有效处理多样化且可能受污染的废物流。

- 如果您的主要重点是能源生产:优化过程以实现高产量的裂解油和合成气,可用于发电或供热。

- 如果您的主要重点是材料回收:专注于生产高质量的生物炭,用于土壤改良或活性炭生产等应用。

了解这些核心阶段及其变量,使您能够评估和实施裂解技术以实现您的特定目标。

总结表:

| 裂解阶段 | 关键活动 | 主要产出 |

|---|---|---|

| 阶段 1:原料准备 | 粉碎、干燥、材料分离 | 清洁、均匀的原料 |

| 阶段 2:裂解反应 | 在无氧反应器中加热(400-900°C) | 汽化气体和固体 |

| 阶段 3:产品收集 | 冷凝和分离 | 裂解油、生物炭、合成气 |

准备好将您的废物流转化为利润了吗? KINTEK 专注于提供高质量的实验室设备和裂解系统,以实现高效的材料转化。无论您的目标是废物管理、能源生产还是材料回收,我们的解决方案都旨在最大限度地提高您的裂解油、生物炭和合成气的产出。 立即联系我们的专家,讨论如何根据您的特定实验室或工业需求定制 KINTEK 裂解系统!

图解指南