从本质上讲,轮胎热解是一个高温过程,它在无氧环境下分解废旧轮胎。这种热分解将橡胶中复杂的有机材料转化为三种主要产品:合成液体油、富含碳的固体焦炭和可燃气体。该过程还可以回收轮胎内部嵌入的钢丝。

其核心在于,轮胎热解不仅仅是废物处理;它是一种资源回收技术。它将一个棘手的废物流解构回其有价值的组成部分——油、碳、钢和气体——从而将环境负债转变为可销售商品的来源。

核心原理:无氧热分解

轮胎热解是一种热解形式,意味着分解是由高温引起的。整个过程的关键因素是没有氧气。

这与燃烧或焚烧不同。相反,可以将其视为在密闭的惰性室中“烹饪”轮胎。没有氧气,构成轮胎橡胶的长链碳氢化合物就无法燃烧。相反,强烈的热量(通常为 400-600°C)会将这些链打断成更小、更易挥发的分子。

轮胎热解过程的分步详解

将整个轮胎转化为其组成部分是一个系统的多阶段工业过程。

第 1 步:原料准备

在任何热处理开始之前,必须对轮胎进行准备。完整轮胎的处理效率低下,并且含有必须去除的非橡胶材料。

此阶段通常涉及重型破碎机,将轮胎切割成更小、尺寸均匀的碎片(约 1-2 英寸)。在破碎过程中或之后,使用强力磁铁和筛网将钢丝和纺织纤维与橡胶分离。回收的钢材是一种有价值的联产品。

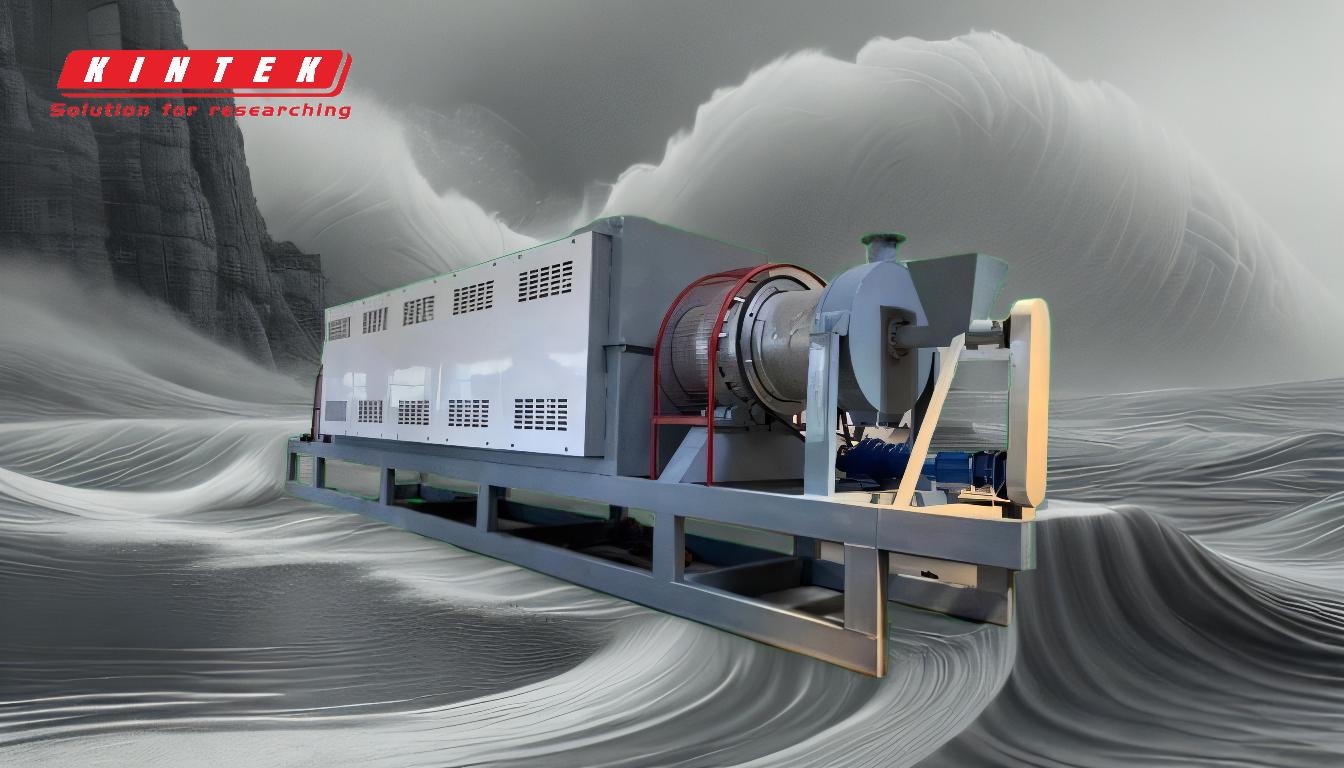

第 2 步:热解反应器

将准备好的橡胶碎片送入一个密封的无氧反应器中。随着反应器升温,橡胶开始汽化和分解。

反应器的具体设计可能有所不同(例如,回转窑、固定床),但其功能是相同的:提供一个受控的高温环境,有效地将热量传递给橡胶原料,从而驱动化学分解。

第 3 步:分离和冷凝

热蒸汽流离开反应器。该蒸汽是长链碳氢化合物(将成为油)和短链不可凝气体(合成气)的混合物。

该物流被导向一系列冷凝器和冷却管。随着蒸汽冷却,较重的碳氢化合物分子冷凝成液体——热解油。未冷凝的剩余气体被单独收集为合成气。

第 4 步:产品收集和精炼

该过程产生四种不同的产品流,用于使用或销售:

- 热解油:一种合成原油。

- 回收炭黑 (rCB):留在反应器中的固体焦炭。

- 合成气:不可冷凝的气体。

- 回收钢材:在预处理期间分离。

了解产出:从废物到价值

轮胎热解的经济可行性取决于其产出的质量和市场接受度。

热解油 (TPO)

这种深色、粘稠的液体在成分上类似于工业燃料油。它可以直接用作锅炉和熔炉的燃料,或者进一步精炼成更有价值的产品,如柴油或汽油。

回收炭黑 (rCB)

这种富含碳的固体残余物是热解后留下的“焦炭”。虽然其质量可能有所不同,但 rCB 可用作颜料、橡胶产品中的增强填料,或用作固体燃料(类似于煤)。高等级的 rCB 在某些应用中可以部分替代原生炭黑。

合成气

这种可燃气体(如氢气、甲烷和一氧化碳)的混合物具有显著的能源价值。大多数现代热解工厂使用这种气体来为加热反应器的燃烧器提供燃料,从而创造一个自我维持的能源循环,并大大降低外部能源成本。

回收钢材

从轮胎中回收的高强度钢丝是一种清洁、易于回收的商品,可出售给钢铁厂。

了解权衡和挑战

尽管前景广阔,但轮胎热解是一个复杂的过程,存在必须管理的实际挑战。

产品质量和一致性

热解油和 rCB 的市场价值在很大程度上取决于它们的质量。这种质量会受到输入轮胎的类型和状况,以及反应器中温度和加工时间的精确控制的影响。实现一致的高等级产出是首要的运营目标。

原料污染

原料中存在水分、污垢和其他非轮胎材料会降低反应器的效率并污染最终产品。彻底的预处理对于减轻这种情况至关重要。

环境控制

与任何热过程一样,如果管理不当,热解有产生有害排放物的潜力。一个用于捕获和处理尾气的稳健系统对于环境合规和操作安全至关重要。

为您的目标做出正确的选择

轮胎热解操作的重点可以根据不同的战略目标进行定制。

- 如果您的主要重点是资源回收:您的目标是通过精确的温度控制和原料纯度来最大化油和 rCB 的质量。

- 如果您的主要重点是废物管理:关键好处是废旧轮胎体积的大幅减少,将填埋场的负担转化为可管理、可储存的商品。

- 如果您的主要重点是能源生产:可以优化该过程以产生更多的合成气,使工厂能够实现能源自给自足,甚至成为能源的净出口商。

最终,轮胎热解提供了一种强大的方法,可以将全球性的废物问题转变为循环经济的解决方案。

摘要表:

| 阶段 | 关键操作 | 主要产出物 |

|---|---|---|

| 1. 准备 | 破碎和分离钢材/纤维 | 干净的橡胶碎片,回收钢材 |

| 2. 热解 | 在无氧反应器中加热碎片 | 汽化碳氢化合物,固体焦炭 |

| 3. 冷凝 | 冷却热蒸汽流 | 热解油 (TPO),合成气 |

| 4. 收集 | 收集所有产品流 | TPO,回收炭黑 (rCB),合成气,钢材 |

准备好将您的轮胎废物转化为利润了吗?热解操作的效率和成功取决于强大、可靠的设备。KINTEK 专注于用于材料测试和工艺优化的、高性能的实验室和工业设备。无论您是研究热解参数还是扩大生产规模,我们的解决方案都能帮助您实现一致的高质量产出。立即联系我们的专家,讨论我们如何支持您的轮胎回收和资源回收目标。