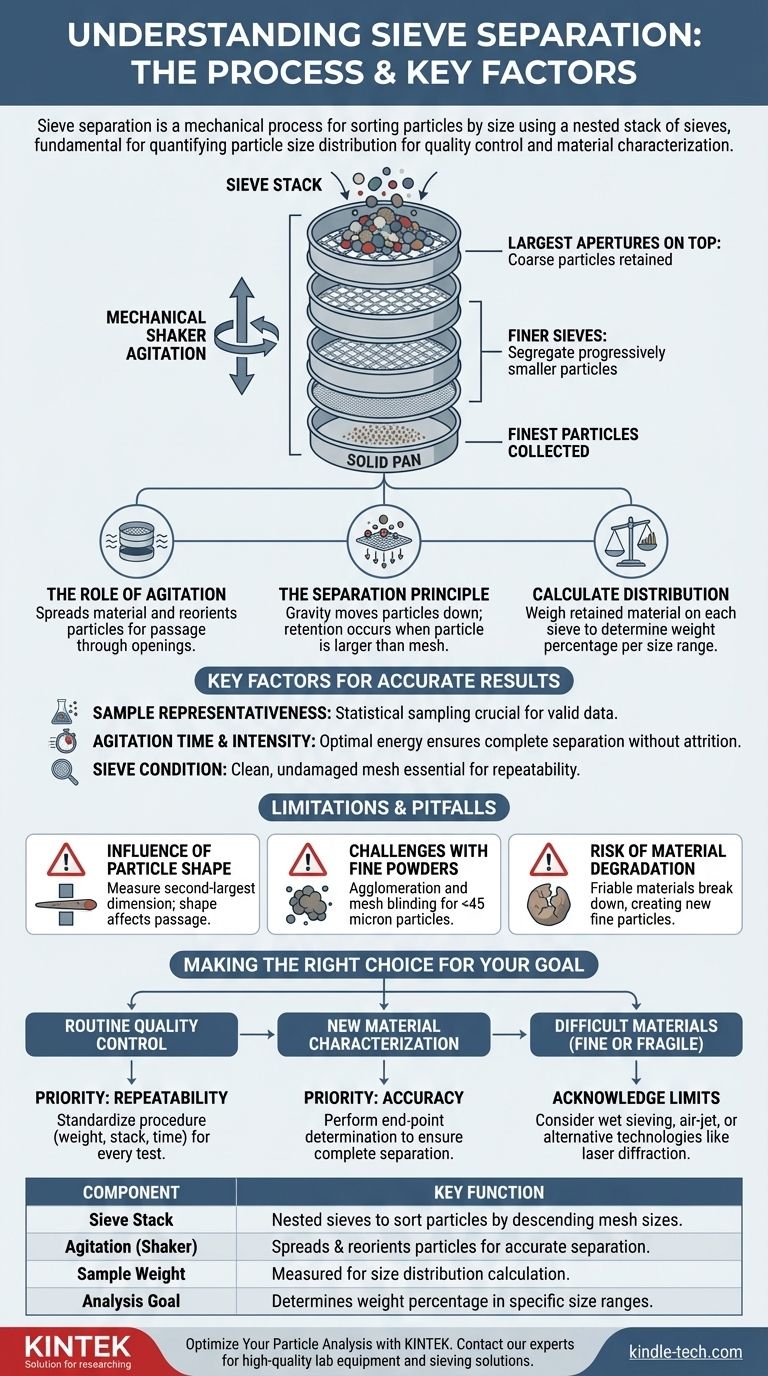

筛分分离的核心是一种根据颗粒大小进行分选的机械过程。 它涉及将材料样品通过一系列嵌套的筛子,每个筛子都带有精确测量且尺寸不同的筛网。当筛叠被震动时,较小的颗粒会穿过筛孔,直到它们被一个无法穿过的筛子截留,从而有效地将样品分离成不同的粒度级别。

筛分分离不仅仅是分选;它是量化颗粒材料粒度分布的基础技术。目标是确定落在特定粒度范围内的材料的精确重量百分比,为质量控制和材料表征提供关键数据。

筛分分析的机制

筛分分离,通常称为筛分分析,是一个高度标准化的过程。结果的可靠性完全取决于对该方法核心组件的理解和控制。

筛叠

主要工具是筛叠。这是一个由相互连接的筛子组成的柱状结构,按筛孔尺寸递减的顺序排列。

孔径(开口)最大的筛子放在顶部,然后是逐渐更细的筛子。底部放置一个实心底盘,用于收集通过整个筛叠的最细颗粒。

震动的作用

将称量好的样品放入顶部筛子。然后,整个筛叠被震动,通常使用机械筛分振动器。

这种震动是该过程中的关键动作。它产生特定的运动——通常是垂直敲击和水平旋转的组合——具有两个目的。首先,它将材料分散在筛网表面;其次,它不断重新定位颗粒,使它们有多次机会穿过筛孔(如果它们足够小)。

分离原理

分离通过简单的物理测试进行。当筛叠被摇动时,颗粒在重力作用下向下移动,穿过筛子,直到遇到无法通过的筛网。

震动完成后,称量每个筛子上保留的材料。这些数据用于计算粒度分布,通常表示为每个筛网上保留的材料占总样品重量的百分比。

准确结果的关键因素

获得可重复和准确的结果需要严格控制测试变量。程序中的微小偏差可能导致最终分布数据出现重大错误。

样品代表性

分析的质量取决于初始样品。用于测试的样品必须在统计学上代表整个批次材料。正确的采样技术至关重要。

震动时间和强度

摇动的时间和能量是关键参数。震动不足会导致分离不完全,细颗粒会滞留在上层筛子上。过度震动,特别是对于脆性材料,可能导致颗粒破碎(磨损),使结果偏向更细的分布。

筛子状况

筛子本身必须处于完美状态。筛网必须清洁,没有堵塞或“盲孔”的孔径。任何损坏,例如筛网上的凹痕或撕裂,都会使筛子无法使用并使测试结果失效。

了解局限性和陷阱

虽然筛分分离技术稳健,但它具有固有的局限性,认识到这些局限性很重要。了解这些有助于正确解释结果,并决定何时采用替代方法可能更合适。

颗粒形状的影响

筛分本质上测量颗粒的第二大尺寸。一个细长的颗粒可能以端对端的方式穿过筛孔,将其分类为比其实际长度所指示的更小。这是筛分分析结果可能与测量不同尺寸的方法(如激光衍射)不同的一个关键原因。

细粉的挑战

对于非常细的粉末,通常是小于45微米的颗粒,干筛变得越来越困难且不可靠。这些颗粒由于静电作用倾向于团聚,并且更容易堵塞细筛孔,从而阻碍了正确的分离。

材料降解的风险

如前所述,易碎(易碎裂)材料可能会因振动器的机械作用而破碎。这种磨损会产生原始样品中不存在的新的更细颗粒,从而导致不准确的分析。

为您的目标做出正确选择

为了有效应用这项技术,您必须将您的程序与您的分析目标对齐。

- 如果您的主要重点是常规质量控制: 优先考虑可重复性。通过对每次测试使用完全相同的样品重量、筛叠和震动时间来标准化您的程序。

- 如果您的主要重点是新材料表征: 优先考虑准确性。通过延长测试时间进行“终点测定”,直到每个筛子上的重量不再显著变化,确保已实现完全分离。

- 如果您的主要重点是处理难处理的材料(非常细或易碎): 承认该方法的局限性。考虑替代技术,如湿筛、气流筛或不同的技术,如激光衍射,以获得更可靠的结果。

通过控制过程变量,您可以将简单的筛分从一种基本的分类方法转变为一种精确而强大的分析工具。

总结表:

| 筛分分离组件 | 关键功能 |

|---|---|

| 筛叠 | 带有递减筛孔尺寸的嵌套筛子,用于分选颗粒。 |

| 震动(振动器) | 分散并重新定位颗粒,以实现准确分离。 |

| 样品重量 | 在计算粒度分布之前和之后进行测量。 |

| 分析目标 | 确定特定粒度范围内材料的重量百分比。 |

使用 KINTEK 优化您的颗粒分析

准确的筛分分析对于您实验室的质量控制和材料研发至关重要。KINTEK 专注于高质量的实验室设备和耗材,包括精密筛子和可靠的筛分振动器,以确保您的粒度分布数据一致且值得信赖。

立即联系我们的专家,讨论您的具体应用,并为您的实验室需求找到完美的筛分解决方案。

图解指南

相关产品

- 实验室筛分机和筛分设备

- 实验室振动筛分机拍打振动筛

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器