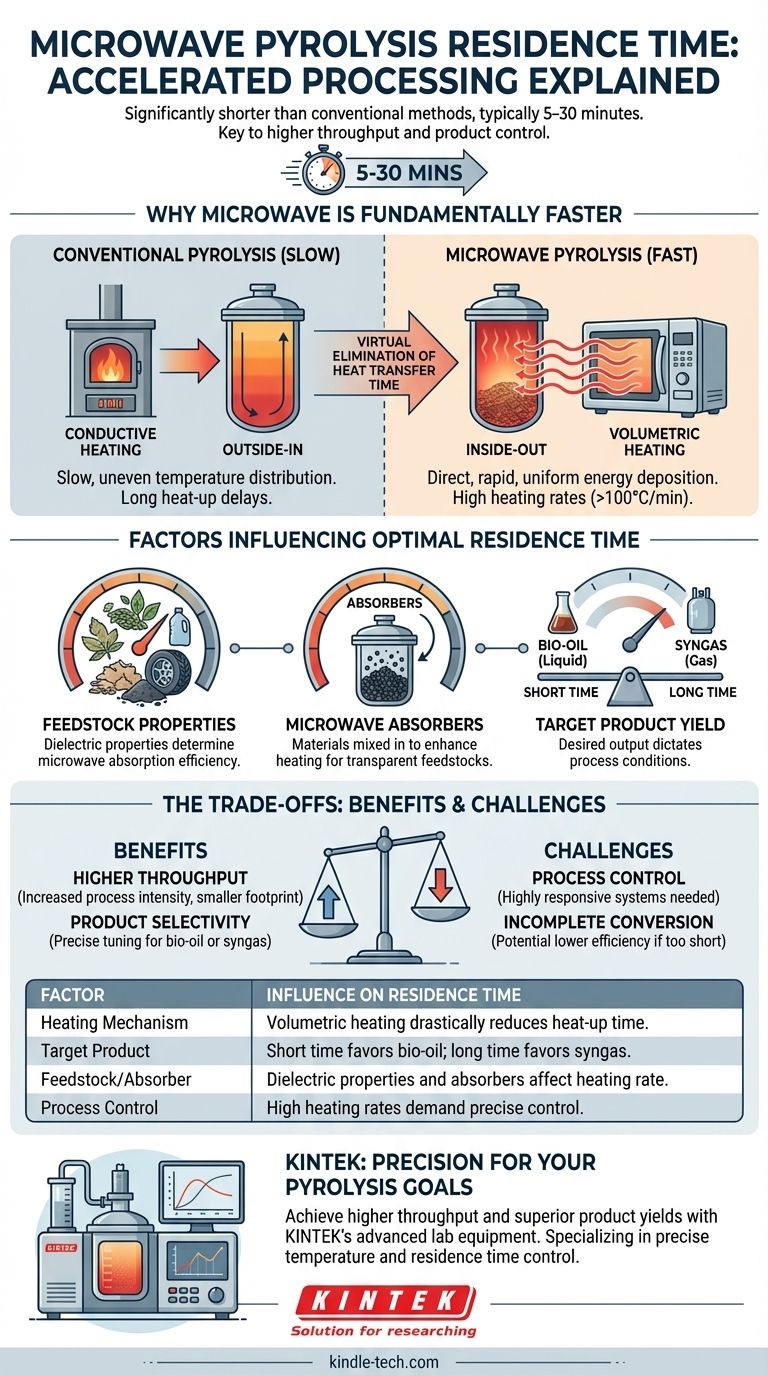

简而言之,微波热解的停留时间比传统方法显著缩短,通常在5到30分钟之间。这种加速处理是微波能量传输独特方式的直接结果,它允许对原料进行极其快速和均匀的加热。

微波热解的核心优势在于其速度。通过对材料进行体积加热——从内到外——它大大减少了达到反应温度所需的时间,从而缩短了停留时间,这反过来又导致了比缓慢的传统加热更高的处理量和不同的产品分布。

停留时间在热解中的作用

停留时间是原料颗粒在热解反应器高温反应区内停留的平均时长。它是直接决定过程结果的关键参数。

定义反应路径

一旦原料发生初始分解(初级分解),如果产生的热蒸汽停留在热区,它们可能会发生进一步的反应(次级裂解)。

短停留时间能迅速将这些蒸汽从反应器中移除。这最大限度地减少了次级裂解,并倾向于生成液态生物油。

长停留时间使蒸汽停留在热区,促进次级裂解。这将较大的可冷凝分子分解成较小的不可冷凝气体,从而以牺牲生物油为代价增加合成气产量。

为什么微波热解从根本上更快

微波热解的短停留时间并非任意选择;它是其加热机制的直接结果,这与传统热解根本不同。

机制:体积加热与传导加热

传统热解依赖于传导和对流。热量施加到反应器外部,必须缓慢地向内传递以加热原料。这个过程很慢,并且通常会导致温度分布不均匀。

微波热解采用体积加热。微波穿透原料并在其整个体积内直接同时沉积能量。这类似于微波炉从内到外加热食物,而传统烤箱从外到内加热。

对加热速率的影响

这种直接的能量沉积导致了异常高的加热速率,通常超过每分钟100°C。原料几乎瞬间达到目标热解温度,消除了传统系统特有的长时间加热延迟。

对停留时间的影响

由于热传递所需的时间几乎被消除,总停留时间现在主要由化学反应完成所需的时间决定。这使得反应器设计更加紧凑和高效,并显著提高了处理量。

影响停留时间的因素

虽然微波热解本质上是快速的,但最佳停留时间并非单一数值。它根据几个关键因素进行调整。

原料特性

所处理材料的类型(例如,生物质、塑料、轮胎)至关重要。其介电特性决定了它吸收微波能量的效率。吸收微波良好的材料会加热更快,可能允许更短的停留时间。

微波吸收剂的使用

对于对微波透明的原料(如许多干燥的塑料或生物质),通常会混合微波吸收材料,如碳化硅或生物炭。这种吸收剂迅速升温并将热量传递给原料,确保高效热解。吸收剂的数量和类型会影响所需的停留时间。

目标产品产量

所需的产出决定了工艺条件。如果目标是最大化生物油,则使用较短的停留时间以保留初级蒸汽产物。如果目标是最大化合成气,则采用较长的停留时间以促进次级裂解。

理解权衡

短停留时间是一个主要优势,但也带来特定的工程考量。

优点:更高的处理量

最显著的优点是提高了工艺强度。一个较小的微波反应器可以在相同的时间内处理与一个大得多的传统反应器相同数量的材料,从而减少了系统的物理占地面积和资本成本。

优点:产品选择性

精确的控制和快速加热允许操作员“调整”工艺以获得特定产品。可以轻松实现快速热解条件(短停留时间)以最大化液体产量。

挑战:过程控制

工艺的速度要求高度响应和精确的控制系统。原料进料速率或微波功率的任何波动都可能对产品结果产生立竿见影的影响,几乎没有出错的余地。

挑战:不完全转化

如果停留时间对于给定的温度和原料来说太短,热解反应可能无法完全进行。这可能导致整体转化效率降低,并产生比预期更高的焦炭产量。

为您的目标做出正确选择

优化停留时间对于实现您的特定工艺目标至关重要。它是您可以用来引导反应化学结果的主要杠杆。

- 如果您的主要重点是最大化液态生物油产量: 目标是短停留时间,以快速淬灭热解蒸汽并防止它们裂解成较轻的气体。

- 如果您的主要重点是最大化合成气产量: 采用较长的停留时间或较高的温度,以促进油蒸汽的二次裂解成永久性气体。

- 如果您的主要重点是实现高工艺处理量: 利用微波热解固有的短停留时间作为相对于较慢的传统方法的关键经济优势。

最终,控制停留时间是您将微波热解从简单的加热方法转变为精确化学制造工具的方式。

总结表:

| 因素 | 对停留时间的影响 |

|---|---|

| 加热机制 | 体积微波加热显著缩短了加热时间,优于传导加热。 |

| 目标产品 | 短时间有利于生物油;长时间有利于合成气。 |

| 原料/吸收剂 | 介电特性和吸收剂(例如,生物炭)的使用影响加热速率。 |

| 过程控制 | 高加热速率要求精确控制以避免不完全转化。 |

准备好通过精确的温度和停留时间控制来优化您的热解过程了吗? KINTEK专注于先进的实验室设备,包括热解系统,以帮助您实现更高的处理量和卓越的产品产量。立即联系我们的专家,讨论我们的解决方案如何满足您的特定实验室需求。

图解指南

相关产品

- 电动旋转窑小型旋转炉生物质裂解装置

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长

- 水热合成高压实验室高压釜反应器

- 定制化高压反应釜,适用于先进的科学和工业应用