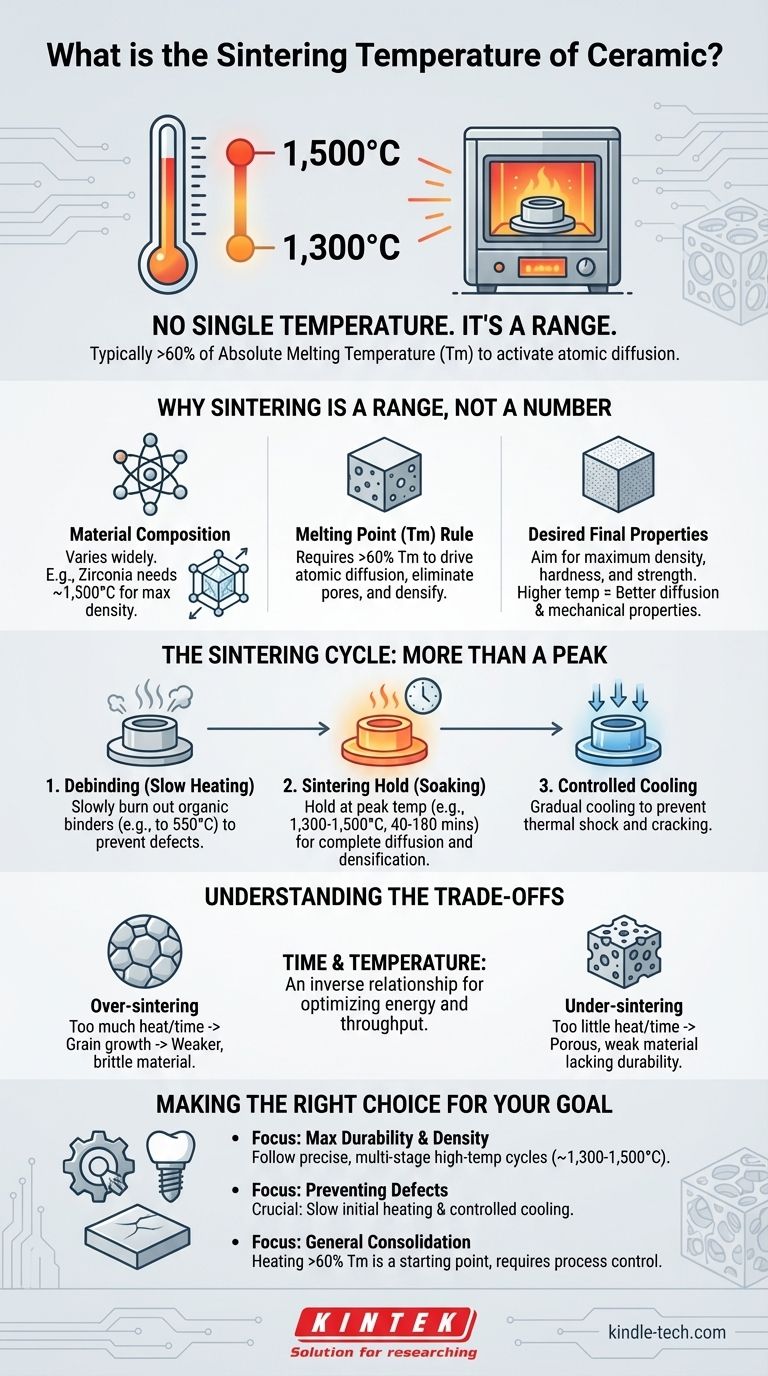

陶瓷没有单一的烧结温度。正确的温度完全取决于特定材料的成分和所需的最终性能,但它通常落在一个高温范围内,对于氧化锆等先进陶瓷,通常在 1,300°C 到 1,500°C 之间。烧结需要一个足够高的温度来激活原子扩散,这通常是材料绝对熔点的 60% 以上。

烧结的核心目标不仅仅是加热陶瓷,而是实现最大密度和强度。因此,“正确”的温度是在旨在将粉末固结成耐用、实心部件的多阶段过程中精心设计的变量。

为什么烧结温度是一个范围而不是一个数字

“陶瓷”一词涵盖了庞大的材料家族,从普通粘土到先进的工程复合材料。每种材料都需要独特的温度特性才能实现适当的固结。

基本原理:熔点的作用

烧结是通过利用热能来驱动颗粒间的原子扩散来实现的。这个过程会减少粉末的表面积,消除气孔,并使材料致密化。

一个可靠的经验法则是,烧结温度必须高于材料熔点 (Tm) 的 60%。这提供了足够的能量使原子在颗粒边界处移动和键合,而不会使物体完全熔化。

材料成分是关键

不同的陶瓷需要截然不同的温度。例如,氧化锆在 1,100°C 到 1,200°C 左右会发生晶相转变。

然而,要实现其著名的硬度和接近完全的密度(约 99%),它通常在更高的温度下烧结,接近 1,500°C。这种较高的温度使扩散过程最大化,从而产生该材料所著称的卓越机械性能。

目标:实现最终性能

烧结的最终目的是生产出致密、无孔的材料。正是这种密度赋予了烧结陶瓷卓越的特性。

这些特性包括极高的硬度、耐刮擦和耐高温性,以及防水、防污和抗紫外线的能力。不正确的烧结温度将无法达到这些特性所需的密度。

烧结循环:不仅仅是峰值温度

有效的烧结不是达到一个单一的温度,而是控制一个完整的热曲线。这个循环是一个精心规划的加热和冷却之旅。

阶段 1:初始加热和脱脂

在达到峰值烧结温度之前,部件会缓慢加热。一个典型的循环可能包括加热到 225°C,然后再加热到 550°C 并保持较长时间。

这个初始阶段,称为脱脂,对于烧掉与陶瓷粉末混合的有机粘合剂至关重要。匆忙进行此阶段可能会截留气体,导致最终部件出现裂纹或缺陷。

阶段 2:烧结保持(浸泡)

达到峰值温度(例如 1,300°C)后,部件会在此温度下保持特定时间,通常为 40 到 180 分钟。

这个“浸泡”时间与温度本身一样重要。它为扩散过程的完成、气孔的闭合以及材料达到目标密度提供了时间。

阶段 3:控制冷却

最后,部件以受控的速率冷却。快速冷却可能会引起热冲击,产生导致灾难性开裂的内部应力。

一个程序的冷却阶段,例如在最终炉内冷却之前降至 600°C,可确保部件保持稳定并发挥其全部潜力强度。

理解权衡

选择正确的烧结曲线需要平衡相互竞争的因素,以避免常见的陷阱。

过度烧结:温度过高的风险

如果温度过高或保持时间过长,可能会发生称为晶粒长大的现象。虽然部件会变得致密,但过大的晶粒实际上会削弱最终材料,使其更脆。

欠烧结:温度过低的代价

如果温度过低或保持时间过短,部件将无法达到完全密度。它将保持多孔、脆弱,并且缺乏烧结陶瓷所珍视的耐用性、防水性和强度。

时间和温度的平衡

烧结中存在时间和温度的负相关关系。有时,通过使用稍低的温度和明显更长的保持时间可以实现相似的密度。这种平衡是工业生产中优化能源成本和炉吞吐量的关键考虑因素。

为您的目标做出正确的选择

理想的烧结曲线完全取决于您的材料和您的性能要求。

- 如果您的主要重点是最大耐用性和密度(例如,用于工程或牙科部件): 您必须遵循材料制造商精确的多阶段热循环,通常涉及 1,300°C 到 1,500°C 之间的峰值温度。

- 如果您的主要重点是防止缺陷: 您必须密切关注缓慢的初始加热以进行脱脂以及受控的冷却阶段,以防止热冲击引起的开裂。

- 如果您的主要重点是总体固结(例如,非结构部件): 加热至材料熔点 60% 以上的原理是一个有效的起点,但要实现最佳性能仍然需要仔细的过程控制。

归根结底,掌握烧结就是控制一个完整的热循环,以设计出陶瓷材料的最终性能。

摘要表:

| 关键因素 | 对烧结温度的影响 |

|---|---|

| 材料成分 | 不同的陶瓷(例如氧化锆)具有独特的熔点,决定了所需的热量。 |

| 熔点 (Tm) | 烧结通常需要高于材料绝对熔点 60% 的温度。 |

| 所需的最终性能 | 最大密度和强度(例如,用于牙科部件)需要精确的高温循环(约 1,300°C - 1,500°C)。 |

| 烧结循环阶段 | 完整的曲线(脱脂、浸泡、冷却)与峰值温度本身一样关键。 |

使用 KINTEK 为您的陶瓷材料实现精确的高温烧结。

我们先进的实验室炉旨在精确控制多阶段烧结循环所需的控制,从仔细的脱脂到高温浸泡和受控冷却。无论您是开发先进的工程部件、牙科陶瓷还是其他高性能材料,KINTEK 的设备都能帮助您实现最大密度、强度和耐用性,同时防止开裂和晶粒长大等缺陷。

立即联系我们,讨论您的特定陶瓷烧结需求,以及我们的解决方案如何提高您的工艺效率和最终产品质量。

图解指南