对于大多数工程应用而言,标准的电镀厚度通常在0.0005英寸到0.0015英寸(0.012毫米到0.038毫米)之间。这种厚度提供了一个耐用且实用的表面,硬度约为洛氏硬度48至52,适用于各种工业用途。

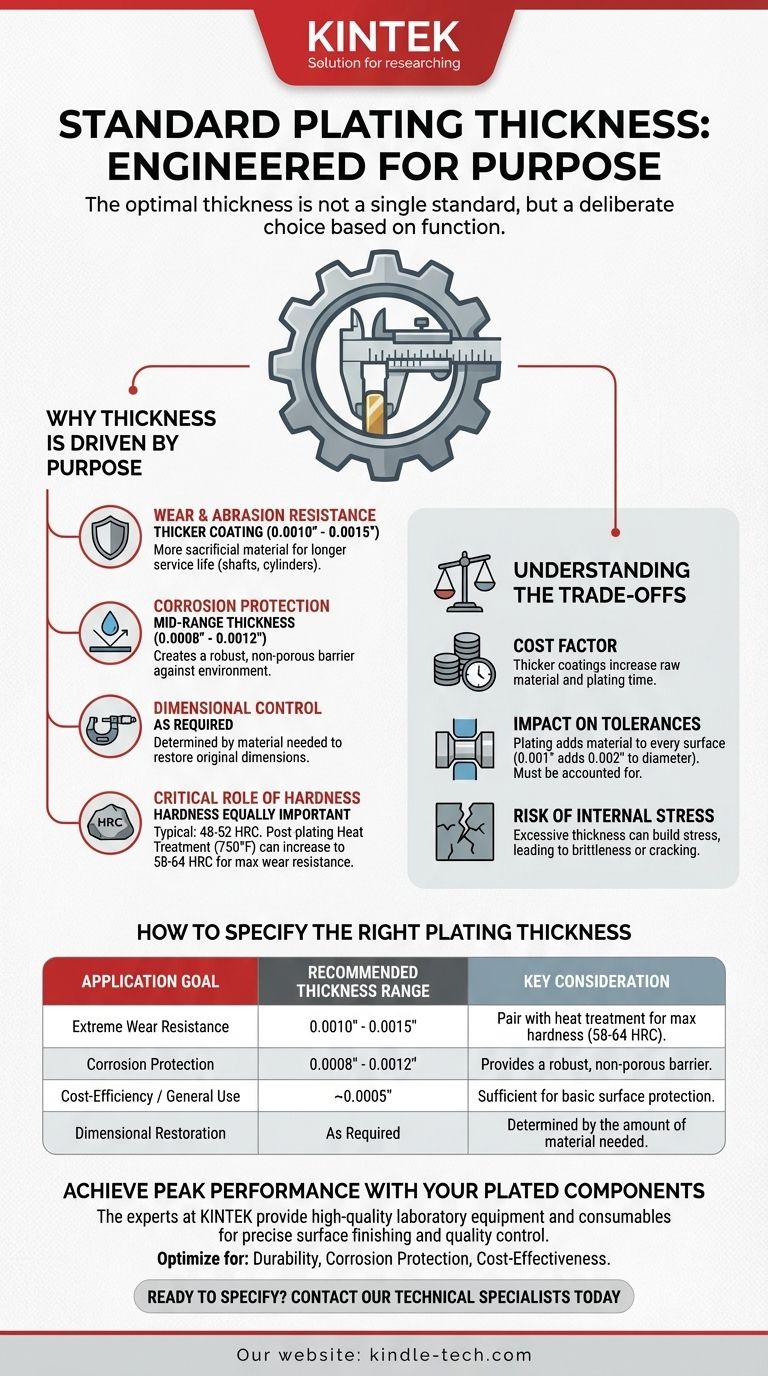

单一“标准”电镀厚度的概念具有误导性。最佳厚度不是一个固定的数值,而是完全由零件的预期功能、环境和性能要求决定的深思熟虑的工程选择。

厚度由目的驱动的原因

虽然存在一个大致的范围,但您在该范围内(甚至超出该范围)选择的具体厚度取决于您需要电镀实现什么功能。涂层的功能是其规范中最关键的因素。

用于耐磨损和耐摩擦的电镀

对于承受摩擦或磨损的部件,涂层越厚通常越好。

更厚的涂层提供了更多的牺牲材料,在基础金属暴露之前延长了零件的使用寿命。这对于轴、液压缸和滑动部件很常见。

用于防腐蚀的电镀

耐腐蚀的主要目标是在基材和其环境之间形成一个完整、无孔的屏障。

即使是相对较薄的涂层也能提供出色的保护,但更厚的涂层可以增加稳健性,并有助于确保没有可能成为腐蚀点的微小孔隙。

用于尺寸控制的电镀

电镀通常用于将磨损或加工错误的零件恢复到其原始尺寸。

在这些情况下,“标准”就不适用了。厚度取决于必须添加多少材料才能达到最终的尺寸公差。

硬度的关键作用

厚度只是性能等式的一半。电镀的硬度对于耐用性同样重要。

如前所述,典型的工程电镀硬度为洛氏硬度48-52。然而,像在约750°F (400°C)下进行一小时热处理这样的电镀后工艺可以将硬度显著提高到58-64洛氏硬度,从而极大地提高耐磨性。

理解权衡

选择电镀厚度是在性能和实际限制之间进行平衡的权衡过程。简单地默认选择最厚的涂层通常是一个错误。

成本因素

电镀是一个添加过程。更厚的涂层需要更多的原材料和在电镀槽中花费更多的时间,这两者都直接增加了操作的成本。

对紧密公差的影响

电镀会在每个表面上增加材料。这必须在初始设计中予以考虑,特别是对于具有紧密公差、螺纹或配合表面的零件。0.001英寸的电镀会在轴的直径上增加0.002英寸。

内部应力风险

随着电镀厚度的增加,涂层内的内部应力会积聚。如果管理不当,过厚的涂层可能会变脆,导致开裂或与基础材料的附着力差。

如何指定正确的电镀厚度

您的最终规范应基于零件的具体应用和预算的有意识的选择。

- 如果您的主要关注点是极端的耐磨性: 请指定范围的上限厚度(0.0010" 至 0.0015"),并考虑指定电镀后热处理以获得最大硬度。

- 如果您的主要关注点是防腐蚀保护: 中等范围的厚度(0.0008" 至 0.0012")可为大多数工业环境提供强大可靠的屏障。

- 如果您的主要关注点是通用应用中的成本效益: 范围下限的厚度(0.0005")通常足以提供基本的表面保护和耐用的表面处理。

- 如果您的主要关注点是恢复零件尺寸: 所需的厚度就是将零件恢复到指定公差所需的材料量。

最终,正确的电镀厚度是满足您的性能目标而又不会过度设计解决方案的那个。

摘要表:

| 应用目标 | 推荐厚度范围 | 关键考虑因素 |

|---|---|---|

| 极端耐磨性 | 0.0010" - 0.0015" | 与热处理结合以获得最大硬度 (58-64 HRC)。 |

| 防腐蚀保护 | 0.0008" - 0.0012" | 提供强大、无孔的屏障。 |

| 成本效益/通用用途 | ~0.0005" | 足以提供基本的表面保护。 |

| 尺寸恢复 | 按需 | 由所需材料量决定。 |

通过您的电镀部件实现卓越性能

选择正确的电镀厚度对于您零件的寿命和可靠性至关重要。KINTEK 的专家随时准备帮助您解决这些规范问题。我们提供精确表面处理和质量控制所需的高质量实验室设备和耗材。

让我们帮助您优化流程,以实现:

- 耐用性: 选择理想的厚度和硬度以实现最大的耐磨性。

- 防腐蚀保护: 为恶劣环境确保无缺陷的保护屏障。

- 成本效益: 避免过度设计并控制您的项目预算。

准备好为您的应用指定完美的电镀了吗? 立即联系我们的技术专家 讨论您的项目要求,并了解 KINTEK 的解决方案如何增强您实验室的能力。

图解指南