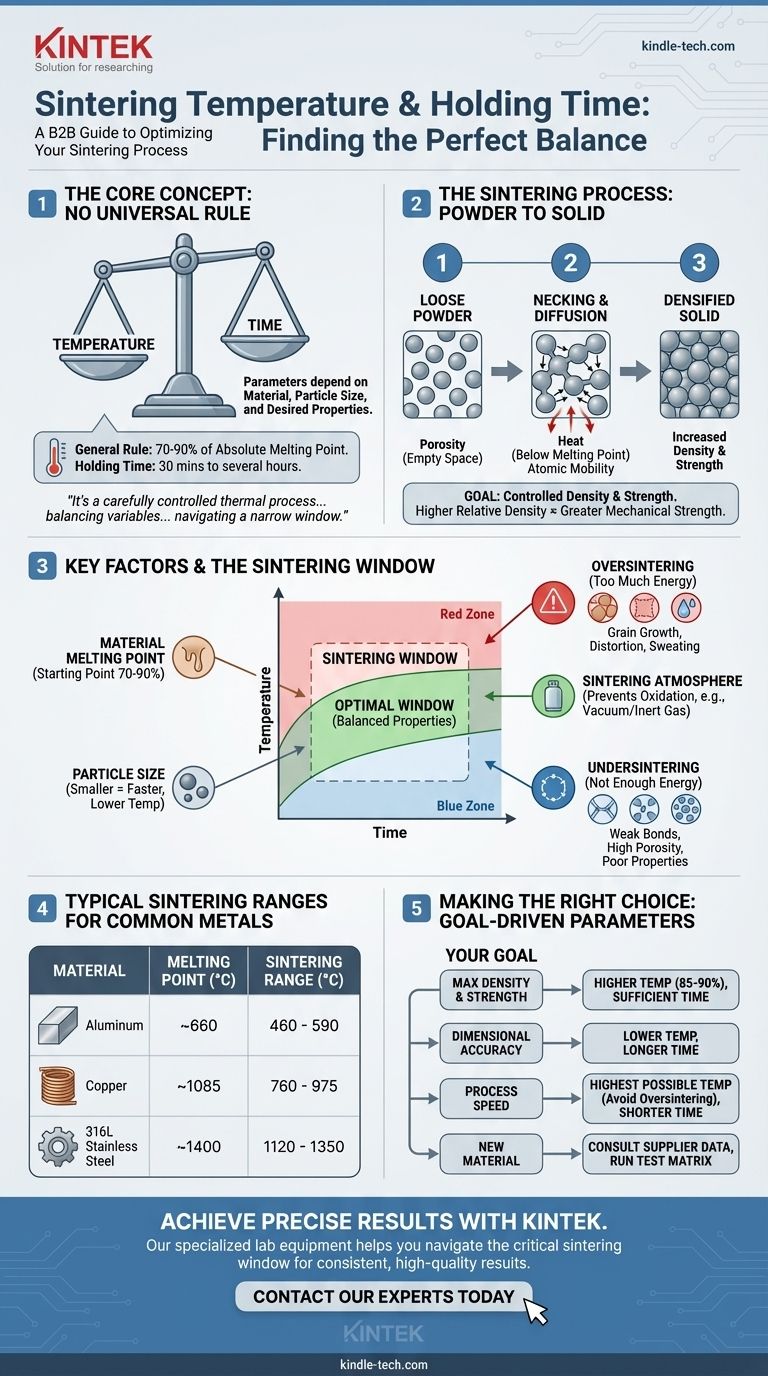

烧结没有单一的通用温度和保持时间。这些参数在很大程度上取决于所加工的特定材料、粉末颗粒的大小以及部件所需的最终性能,例如其密度和强度。通常情况下,金属的烧结温度通常在其绝对熔点的 70% 到 90% 之间,而保持时间可以从 30 分钟到数小时不等。

烧结并非是针对温度和时间设定一个神奇的数字。它是一个经过仔细控制的热过程,您需要根据您的特定材料平衡这两个变量,以达到目标密度和强度,在结合不完全和部件变形之间找到一个狭窄的窗口。

烧结的目标:从粉末中形成固体

烧结是一种微制造工艺,它将松散的粉末颗粒集合转变为固体、连贯的块体。这是通过在材料熔点以下的温度下实现的。

机制:原子扩散和“颈缩”

在高温下,粉末颗粒中的原子变得高度活跃。它们会迁移到相邻颗粒的表面,在接触点形成小的物理桥或“颈”。

随着过程的继续,这些颈会变宽。颗粒相互拉近,减少它们之间的空隙(孔隙率),从而提高部件的整体密度和强度。

期望的结果:受控的密度和强度

烧结的主要目标是实现特定的相对密度——即部件的最终密度与固体、无孔材料的密度之比。相对密度越高,几乎总是意味着机械强度越大。

成品部件仍会存在一些微观孔隙,但如果工艺控制得当,其尺寸将高度精确且可预测。

决定烧结参数的关键因素

“正确”的温度和时间是平衡几个相互作用的因素的结果。理解这些变量是取得成功成果的关键。

材料的熔点

这是最重要的因素。70-90% 的经验法则是任何烧结工艺开发的研究起点。

- 对于铝(熔点约 660°C):烧结通常发生在 460°C 到 590°C 之间。

- 对于铜(熔点约 1085°C):烧结通常发生在 760°C 到 975°C 之间。

- 对于 316L 不锈钢(熔点约 1400°C):烧结通常发生在 1120°C 到 1350°C 之间。

颗粒大小和形状

较小的颗粒具有高得多的表面积与体积比。这为驱动扩散过程提供了更多的能量,与较大的颗粒相比,可以更快、在较低的温度下实现烧结。

保持时间(停留时间)

保持时间是将部件保持在峰值烧结温度下的持续时间。温度和时间呈反比关系。

如果显著增加保持时间,较低的温度通常可以达到与较高温度相同的密度。这种权衡常用于防止敏感部件变形。

烧结气氛

大多数金属在高温下会迅速氧化。因此,烧结通常在受控气氛中进行,通常是真空或惰性气体(如氩气或氮气)流,以防止氧化并确保颗粒之间结合清洁。

理解权衡:烧结窗口

烧结的成功在于在一个最佳工艺窗口内操作。偏离此窗口会导致可预测的失效。

欠烧结:能量不足

如果温度过低或时间过短,原子扩散将不完全。颗粒之间的颈部会很弱且未充分发展。

这会导致部件易碎、孔隙率高,机械性能差。部件将无法达到其要求的强度规格。

过烧结:能量过多

如果温度过高或时间过长,负面影响开始占主导地位。材料的晶粒可能过度长大,这矛盾地降低了其强度和韧性。

在极端情况下,您可能会看到变形、起泡,甚至部分熔化,这种缺陷被称为“出汗”。这会破坏部件的尺寸精度和完整性。

根据您的目标做出正确的选择

最佳参数由您的最终目标决定。在开发烧结循环时,请利用您的目标来指导您的决策过程。

- 如果您的主要重点是最大密度和强度:您将在材料烧结温度范围的较高端操作(例如,熔点的 85-90%),并提供足够的时间以最小化孔隙率。

- 如果您的主要重点是保持精细特征和尺寸精度:您应该使用较低的温度进行较长时间的烧结,以降低晶粒长大、下垂或变形的风险。

- 如果您的主要重点是工艺速度和吞吐量:您应在避免过烧结缺陷的最高可能温度下操作,以最小化所需的保持时间。

- 如果您正在使用新材料:请务必首先查阅粉末供应商的数据表,然后运行一个小测试矩阵,以基准材料在您的特定炉子中的表现。

归根结底,掌握烧结技术在于有条不紊地调整温度和时间,以实现您的应用所需的精确材料性能。

总结表:

| 材料 | 熔点 (°C) | 典型烧结范围 (°C) |

|---|---|---|

| 铝 | ~660 | 460 - 590 |

| 铜 | ~1085 | 760 - 975 |

| 316L 不锈钢 | ~1400 | 1120 - 1350 |

借助 KINTEK 的专业知识,在您烧结的部件中实现精确的密度和强度。

我们专业的实验室设备和耗材旨在帮助您驾驭关键的烧结窗口——平衡温度和时间,以避免欠烧结或过烧结。无论您是处理铝、铜或不锈钢等金属,KINTEK 都能为您提供实现一致、高质量结果所需的可靠解决方案和支持。

立即联系我们的专家,讨论您的烧结要求,并了解我们如何优化您的工艺,以实现最高效率和性能。

图解指南