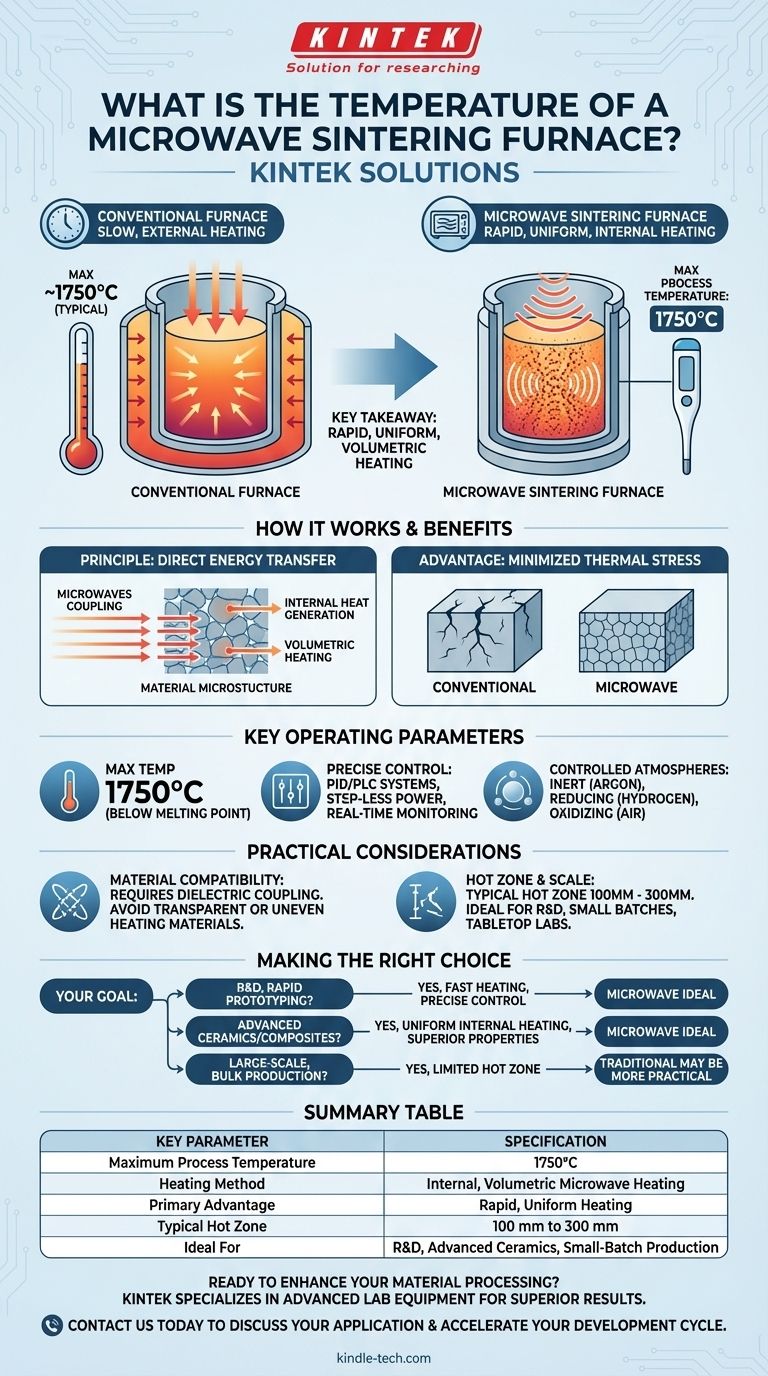

直接来说,高温微波烧结炉可达到1750°C的最高工艺温度。该温度通过微波能量实现和控制,微波能量直接在材料内部加热,而不是像传统炉那样从外部向内部加热。整个过程都经过精心管理,以保持在材料熔点以下。

关键的要点不仅是具体的温度,更是如何实现该温度。微波烧结提供快速、均匀的内部加热,与依赖外部热源的传统方法相比,为加工先进材料提供了独特的优势。

微波烧结的工作原理

直接能量传递的原理

传统炉通过加热材料周围的空气或元件,缓慢地将热量从表面传导到内部。这可能会产生热梯度并耗费大量时间。

微波烧结则根本不同。它利用电磁场在材料内部产生热量。

微观结构耦合的作用

该过程之所以有效,是因为微波能量直接与材料的微观结构耦合,导致其颗粒振动并产生强烈、均匀的热量。这通常被称为体积加热。

这种内部热量产生使得材料比传统方法更快、更均匀地达到目标烧结温度。

关键操作参数和特点

最高工艺温度

这些系统的上限通常为1750°C。然而,烧结的目的是将颗粒融合在一起而不使其熔化,因此实际操作温度始终设置在材料特定熔点以下。

精确的功率和温度控制

现代微波炉对烧结周期提供极其精确的控制。它们使用由高端PID控制器或带触摸屏界面的工业PLC等复杂系统管理的无级功率控制。

温度通过非接触式传感器实时监测,确保过程保持在严格的规范内。

受控烧结气氛

加工先进材料的一个关键特点是能够控制炉内气氛。这些系统可以在惰性(例如氩气)、还原性(例如氢气)或氧化性(例如空气)气氛下运行,以防止不必要的化学反应。

了解实际考虑因素

材料兼容性是关键

最重要的限制是材料必须能够有效地与微波能量耦合。有些材料对微波是透明的,不会升温,而另一些材料可能会不均匀地升温,产生“热点”。

成功的实施取决于对被烧结材料介电性能的理解。

热区和生产规模

微波烧结炉通常具有明确且有限的有效热区,通常范围为100毫米到300毫米。这使得它们非常适合研究、开发和生产较小、高价值的部件。

还提供台式版本,专门用于小规模实验室实验,以便在扩大规模之前建立初步结果。

为您的目标做出正确选择

使用微波烧结的决定完全取决于您的材料、生产规模和预期结果。

- 如果您的主要重点是研究和快速原型制作:由于其快速加热周期和对小批量产品的精确控制,这项技术是理想的选择。

- 如果您的主要重点是烧结先进陶瓷或复合材料:均匀的内部加热最大限度地减少了热应力,与传统方法相比,可以产生卓越的材料性能。

- 如果您的主要重点是大规模、散装材料加工:有限的热区尺寸可能使传统炉成为非常大型零件或大批量生产更实用、更具成本效益的解决方案。

最终,微波烧结为正确的应用提供了无与伦比的速度和精度。

总结表:

| 关键参数 | 规格 |

|---|---|

| 最高工艺温度 | 1750°C |

| 加热方法 | 内部、体积微波加热 |

| 主要优势 | 快速、均匀加热 |

| 典型热区 | 100毫米至300毫米 |

| 理想用途 | 研发、先进陶瓷、小批量生产 |

准备好通过微波烧结的速度和精度来提升您的材料加工了吗?

KINTEK专注于先进实验室设备,包括微波烧结炉,以帮助您在研究和小批量生产中取得卓越成果。我们的系统提供高达1750°C的精确温度控制和均匀的体积加热,确保先进陶瓷和复合材料的高质量成果。

立即联系我们,讨论您的具体应用,并了解KINTEK的解决方案如何加速您的开发周期并改善您的材料性能。

图解指南