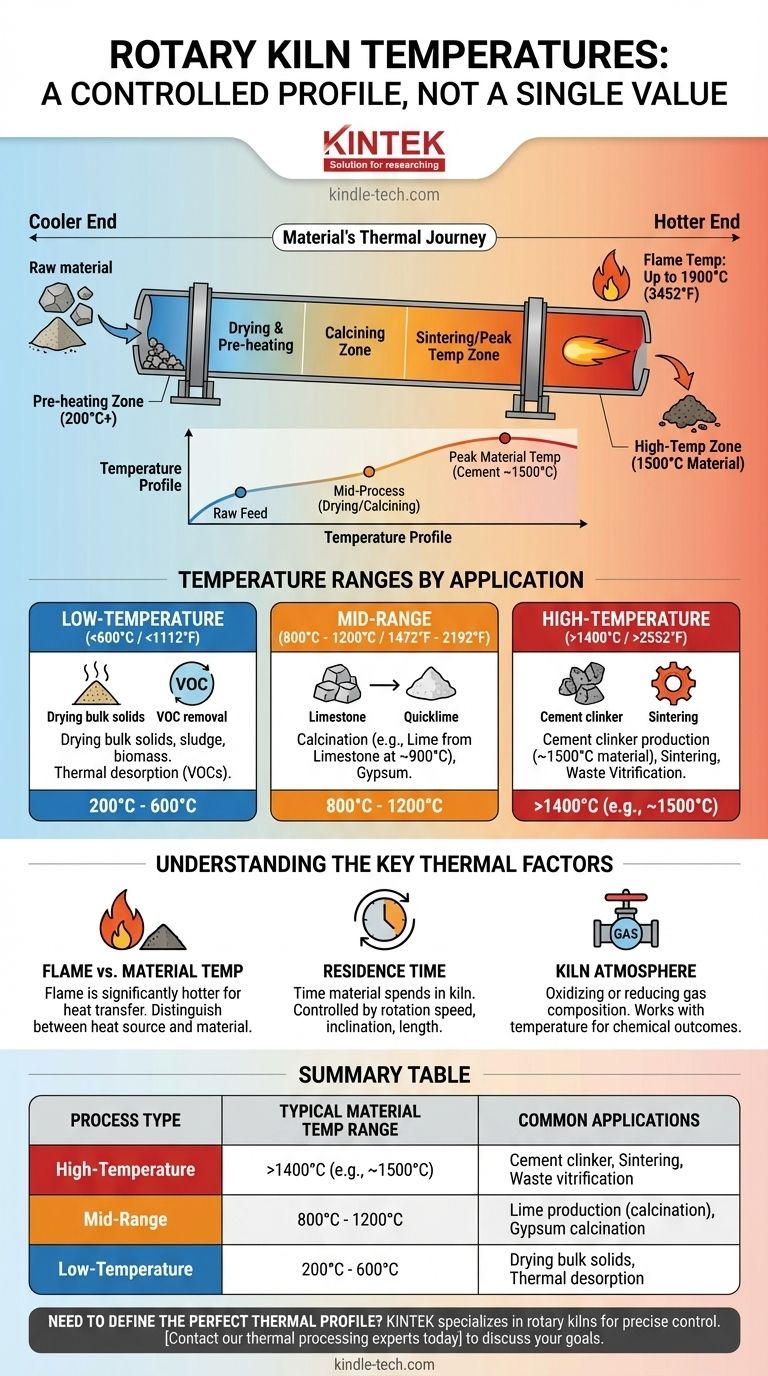

回转窑的温度并非单一数值,而是一个跨越巨大范围的高度受控的温度曲线。虽然水泥制造等特定的高温工艺将材料加热到1500°C (2732°F),火焰温度可达1900°C (3452°F),但回转窑的整体操作能力范围从低至200°C到超过2500°C,以满足不同的工业需求。

回转窑没有一个单一的温度。相反,它被设计成沿其长度保持精确的温度曲线,具有不同的区域,这些区域经过定制,以驱动被加工材料中特定的化学反应或物理变化。

为什么窑炉有温度曲线,而不是单一温度

询问窑炉的“温度”就像询问汽车在长途旅行中的“速度”一样。数值会根据地形和目标而变化。窑炉的温度同样是动态且有目的的。

温度区域的关键作用

回转窑在功能上分为不同的温度区域。常见的配置包括预热区和高温加热或煅烧区。

这些区域中的每一个都可以独立设置和控制。这使得材料在倾斜、旋转的滚筒中向下移动时能够逐渐精确地加热。

材料的热量之旅

原材料从窑炉的上部、较冷的一端进料。随着窑炉的旋转,材料翻滚并向燃烧器所在的下部、较热的一端移动。

这一过程确保材料按照受控的顺序进行干燥、预热,然后经受峰值工艺温度,从而最大限度地提高效率并确保产品质量。

按应用划分的温度范围

所需的温度曲线完全由工艺目标决定。用于干燥木屑的窑炉与用于生产水泥的窑炉在热量领域完全不同。

高温工艺(>1400°C)

这是生产水泥熟料、烧结矿石或玻璃化危险废物的范围。在这些应用中,目标是诱导材料发生根本性的化学变化。

对于水泥,生料混合物被加热到大约1500°C (2732°F)。为了达到这个温度,燃烧器处的火焰温度可以高达1900°C (3452°F)。

中温工艺(800°C - 1200°C)

这个范围通常用于煅烧,这是一种通过加热去除化学结合组分的工艺。一个主要的例子是从石灰石(碳酸钙)生产石灰。

将石灰石加热到大约900°C (1652°F)会驱除二氧化碳,将其转化为氧化钙(生石灰)。

低温工艺(<600°C)

窑炉也用于需要更温和加热的工艺。这些应用通常从低至200°C (392°F)开始。

常见用途包括干燥散装固体、污泥或生物质,以及通过热脱附从受污染土壤中去除挥发性有机化合物(VOCs)。

了解关键热因素

温度是主要参数,但它并非独立工作。其他几个因素对于成功的热处理至关重要。

火焰与材料温度

区分热源(火焰)的温度和材料本身的温度至关重要。火焰总是明显更热,以促进向材料床的有效传热。

停留时间

材料在窑炉内停留的时间与它达到的峰值温度同样重要。停留时间由窑炉的旋转速度、倾斜角度和长度控制。

窑炉气氛

窑炉内部的气体成分(气氛)可以控制为氧化性(过量氧气)或还原性(缺氧)。这个因素与温度协同作用,以实现特定的化学结果,尤其是在矿物和金属加工中。

为您的目标做出正确选择

正确的温度曲线由您的最终产品决定。了解您的材料所需的转化是定义您工艺的第一步。

- 如果您的主要重点是水泥生产或烧结:您将在最高端运行,材料温度接近1500°C。

- 如果您的主要重点是煅烧(例如,石灰或石膏):您的目标温度曲线通常会落在800°C至1200°C的范围内。

- 如果您的主要重点是干燥或热脱附:您将采用低温工艺,通常在200°C至600°C之间运行。

最终,回转窑是一种多功能工具,其定义并非单一温度,而是其提供材料所需精确热量之旅的能力。

总结表:

| 工艺类型 | 典型材料温度范围 | 常见应用 |

|---|---|---|

| 高温 | >1400°C(例如,约1500°C) | 水泥熟料生产、烧结、废物玻璃化 |

| 中温 | 800°C - 1200°C | 石灰生产(煅烧)、石膏煅烧 |

| 低温 | 200°C - 600°C | 散装固体干燥、污染物热脱附 |

需要为您的材料定义完美的热量曲线吗?

KINTEK专注于设计和供应坚固的回转窑和实验室设备,以满足您精确的热处理需求。无论您的目标是高温烧结、中温煅烧还是低温干燥,我们的解决方案都能确保精确的温度控制、效率和产品质量。

立即联系我们的热处理专家,讨论我们如何帮助您实现特定的工艺目标。

图解指南