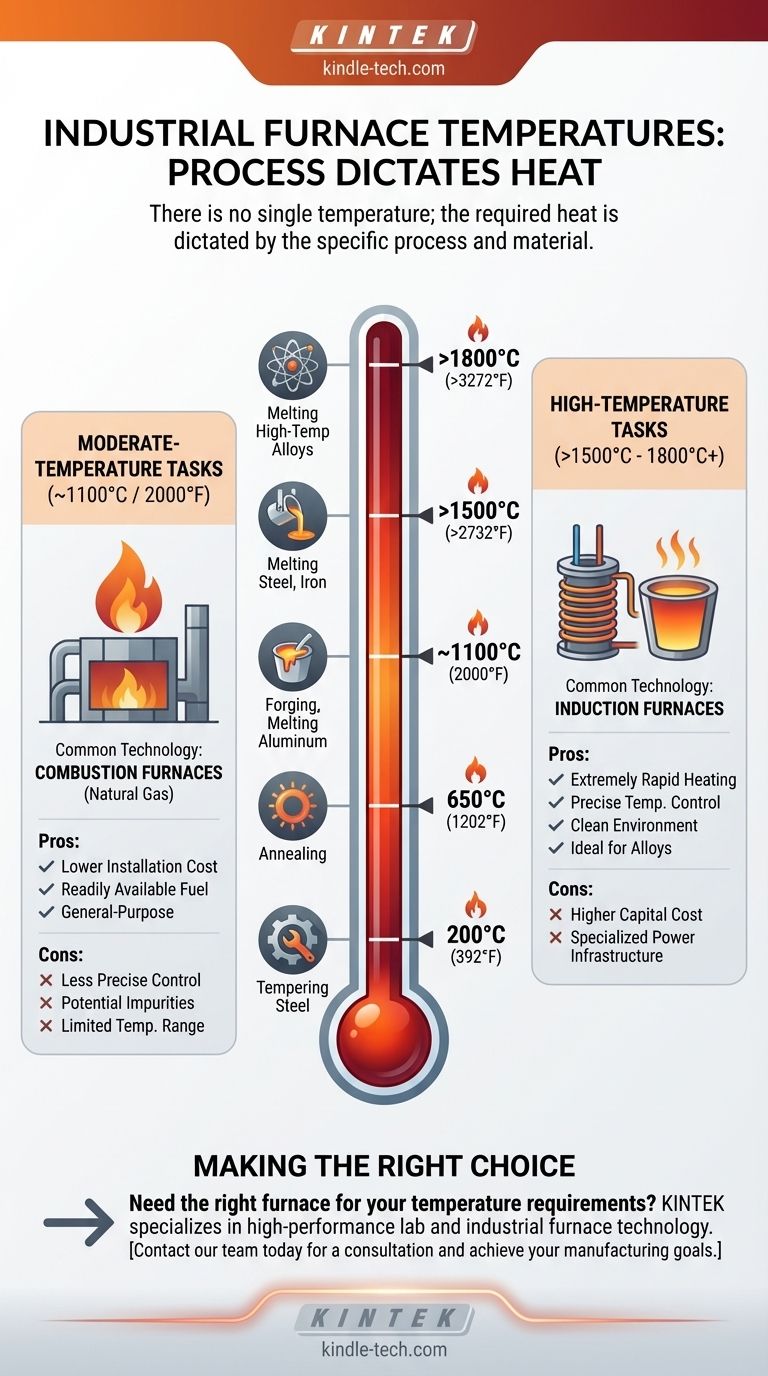

工业熔炉没有单一的温度;所需的加热完全由熔炉的具体应用和所加工的材料决定。温度范围可以从回火所需的几百摄氏度,到熔化高温合金所需的 1800°C (3272°F) 以上不等,不同的熔炉技术旨在满足这些不同的需求。

工业熔炉的温度不是熔炉本身的固定属性,而是其所服务的工业过程的函数。特定的材料和期望的转变——例如熔化、锻造或热处理——决定了所需的温度,而这反过来又决定了合适的熔炉技术。

温度变化的原因:工艺决定技术

熔炉温度的巨大差异源于工业制造的多样化需求。目标始终是将加热技术与材料和工艺的具体要求相匹配。

工业过程的作用

不同的冶金或化学过程需要截然不同的热能。例如,熔化钢需要达到其熔点(约 1500°C)以上的温度。

相比之下,对钢进行回火以提高其韧性可能只需要 200°C 到 650°C 之间的温度。每个过程都有一个特定的、通常很窄的最佳温度窗口。

将技术与高温任务相匹配

对于最苛刻的应用,例如熔化钢、铁或特种合金,需要特定的技术来高效、清洁地产生极高热量。

感应熔炉就是一个典型的例子。通过使用强大的电磁场直接加热材料,它们可以达到 1800°C 以上的温度。这种方法快速、精确且清洁,因为材料从不与燃料或燃烧副产品接触。

将技术与中温任务相匹配

许多常见的工业过程不需要熔化钢所需的那种极端高温。这些包括锻造、退火以及熔化铝或锌等低温金属。

对于这些应用,通常由天然气供电的燃烧熔炉是一个常见且有效的解决方案。这些熔炉可以可靠地达到约 1100°C (2000°F) 的温度,这对于各种热处理和有色金属应用来说绰绰有余。

理解权衡

选择熔炉类型是基于性能、成本和操作复杂性平衡的关键工程决策。所需的温度是主要因素,但并非唯一的考虑因素。

燃烧熔炉

燃烧熔炉,例如使用天然气的熔炉,通常安装成本较低,并且可以使用易于获得的燃料源供电。它们是通用加热的“主力军”。

然而,它们的温度控制精度较低,并且燃烧过程可能会向材料中引入杂质。与专业电炉相比,它们的工作温度也受到限制。

感应熔炉

感应熔炉提供卓越的性能,包括极快的加热速度、高度精确的温度控制以及保护材料纯度的更清洁的操作环境。这就是它们对高性能合金至关重要的原因。

主要的权衡是成本。感应熔炉的初始资本成本明显更高,并且需要专门的电力基础设施来支持其高能耗。

为您的目标做出正确的选择

选择正确的熔炉技术始于对您的工艺要求(尤其是目标温度)有清晰的了解。

- 如果您的主要重点是熔化钢、铁或高性能合金: 感应熔炉是必需的,以便在必要的工艺纯度下达到所需温度(通常超过 1500°C)。

- 如果您的主要重点是热处理、锻造或熔化铝等有色金属: 天然气燃烧熔炉通常是更实用且具有成本效益的选择,可提供高达约 1100°C 的足够热量。

最终,了解材料的转变要求是确定必要熔炉技术的第一步,也是最关键的一步。

摘要表:

| 工艺/材料 | 典型温度范围 | 常用熔炉技术 |

|---|---|---|

| 钢回火 | 200°C - 650°C (392°F - 1202°F) | 燃烧熔炉 |

| 锻造、退火、熔化铝 | 高达约 1100°C (约 2000°F) | 燃烧熔炉 |

| 熔化钢 | >1500°C (>2732°F) | 感应熔炉 |

| 熔化高温合金 | >1800°C (>3272°F) | 感应熔炉 |

准备为您的特定温度要求找到合适的熔炉了吗?

KINTEK 专注于高性能实验室和工业熔炉技术。无论您的工艺需要感应熔炉熔化合金的极端高温,还是需要燃烧系统进行热处理的可靠性能,我们的专家都将帮助您选择完美的设备,以确保效率、纯度和精确的温度控制。

立即联系我们的团队进行个性化咨询,让我们帮助您实现制造目标。

图解指南