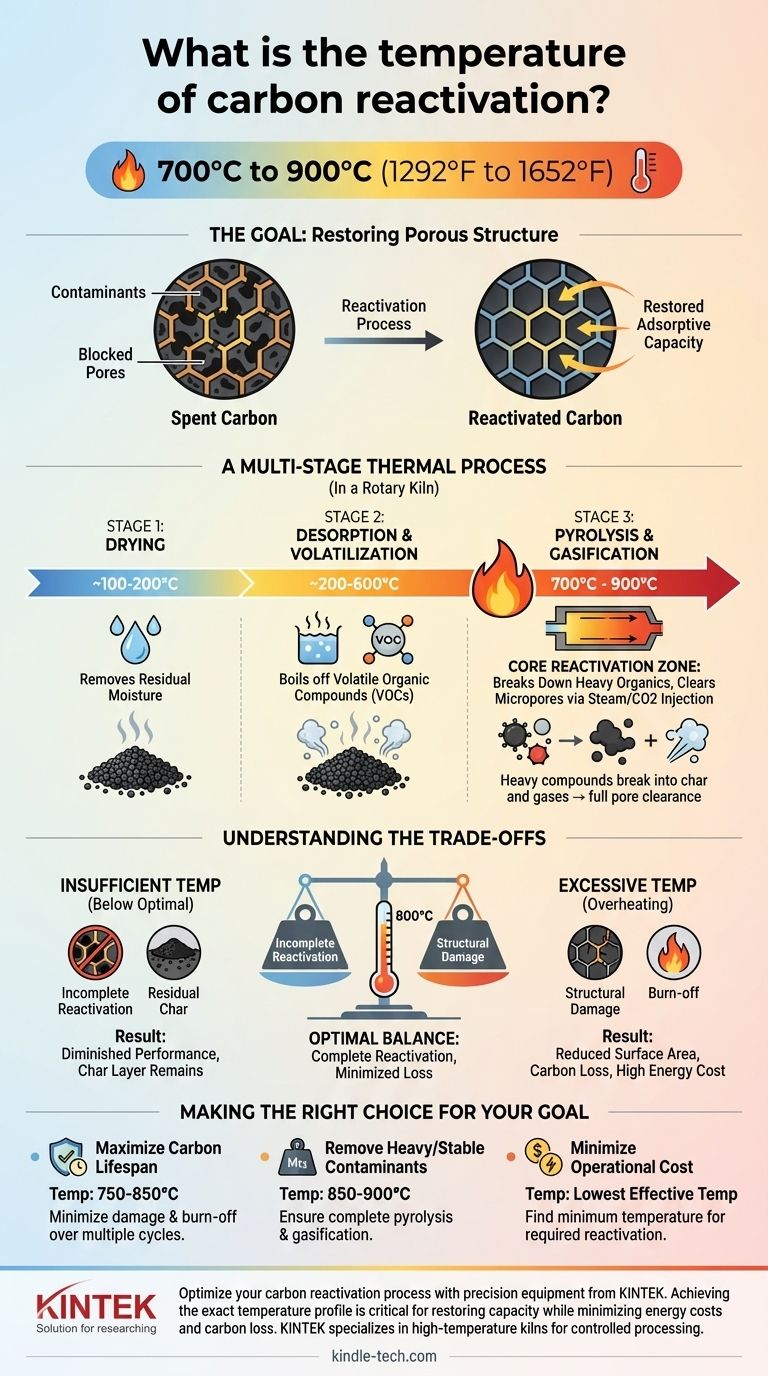

废活性炭的再活化通常在 700°C 至 900°C(1292°F 至 1652°F)的高温范围内进行。这种受控的热处理过程,通常在缓慢旋转的窑炉中进行,旨在汽化和销毁吸附在碳上的有机污染物,从而恢复其多孔结构和吸附能力以供重复使用。

再活化不仅仅是高温问题;它是一个精确控制的多阶段过程。目标温度范围对于确保污染物完全销毁而不损坏碳本身至关重要,需要在性能恢复和材料降解之间取得平衡。

目标:恢复多孔结构

为什么需要再活化

活性炭通过将其巨大的内部表面积(由数百万个微孔组成)吸附污染物来发挥作用。随着时间的推移,这些孔隙会饱和,碳被认为是“废弃”或耗尽的。

再活化是一种经济高效且环境可持续的替代处置方法。目标是仔细去除吸附的污染物,清除孔隙,使碳再次有效。

高温的作用

将有机污染物固定在碳表面的键可能很强。需要高热能来打破这些键,使化合物挥发,然后将它们进一步分解成元素碳(焦炭)和简单的气体。

多阶段热处理过程

通过再活化窑炉的过程并非均匀。700°C 至 900°C 的温度范围代表了从较低温度开始的工艺的最终和最关键阶段。

第一阶段:干燥(约 100-200°C)

当废碳进入窑炉时,初始热量会驱散残留的水分。这是确保后续阶段均匀加热的关键第一步。

第二阶段:解吸和挥发(约 200-600°C)

随着温度升高,被碳吸附的挥发性有机化合物(VOCs)开始沸腾。这些汽化的污染物随窑炉的气流排出。

第三阶段:热解和气化(700-900°C)

这是核心再活化区。残留在碳上的较重、不易挥发的有机化合物通过热解分解。

在这些高温下,通常通过注入蒸汽或二氧化碳等氧化剂,热解产生的残余碳焦炭被气化。这最后一步清除微孔,完全恢复碳的吸附性能。

了解权衡

在 700-900°C 范围内选择精确的温度是一个平衡行为,具有重大影响。

温度不足的风险

低于最佳温度运行将导致再活化不完全。一些较重的有机化合物可能无法完全热解,留下焦炭层,继续堵塞碳的孔隙并降低其性能。

温度过高的风险

过热同样具有破坏性。过高的温度可能开始破坏活性炭本身脆弱的孔隙结构,永久性地降低其表面积和容量。这还会增加在过程中氧化和损失的碳量,即所谓的“烧损”。

成本因素

更高的温度需要更多的能量,直接增加运营成本。目标是找到能够实现相关污染物完全再活化的最低可能温度,从而最大限度地减少能耗和碳损失。

根据您的目标做出正确选择

理想温度取决于污染物的性质和您的运营优先级。

- 如果您的主要重点是最大限度地延长碳寿命:在有效范围的下限(例如 750-850°C)运行,以最大限度地减少多次再活化循环中的结构损坏和烧损。

- 如果您的主要重点是去除高度稳定或重型污染物:您可能需要使用温度范围的上限(例如 850-900°C),以确保完全热解和气化。

- 如果您的主要重点是最大限度地降低运营成本:关键是找到能够为您的特定应用提供所需再活化水平的最低有效温度,避免不必要的能源消耗。

最终,精确的温度控制是成功且经济地延长活性炭介质寿命的关键。

总结表:

| 再活化阶段 | 温度范围 | 关键过程 |

|---|---|---|

| 干燥 | 100°C - 200°C | 去除残留水分 |

| 解吸和挥发 | 200°C - 600°C | 挥发性有机化合物(VOCs)沸腾脱除 |

| 热解和气化 | 700°C - 900°C | 核心再活化:分解重有机物并清除孔隙 |

使用 KINTEK 的精密设备优化您的碳再活化过程。

实现 700°C 至 900°C 之间的精确温度曲线对于恢复吸附能力,同时最大限度地降低能源成本和碳损失至关重要。KINTEK 专注于设计用于受控热处理的高温窑炉和实验室炉,帮助您最大限度地延长碳寿命并提高运营效率。

让我们的专家帮助您平衡性能和成本效益。

图解指南