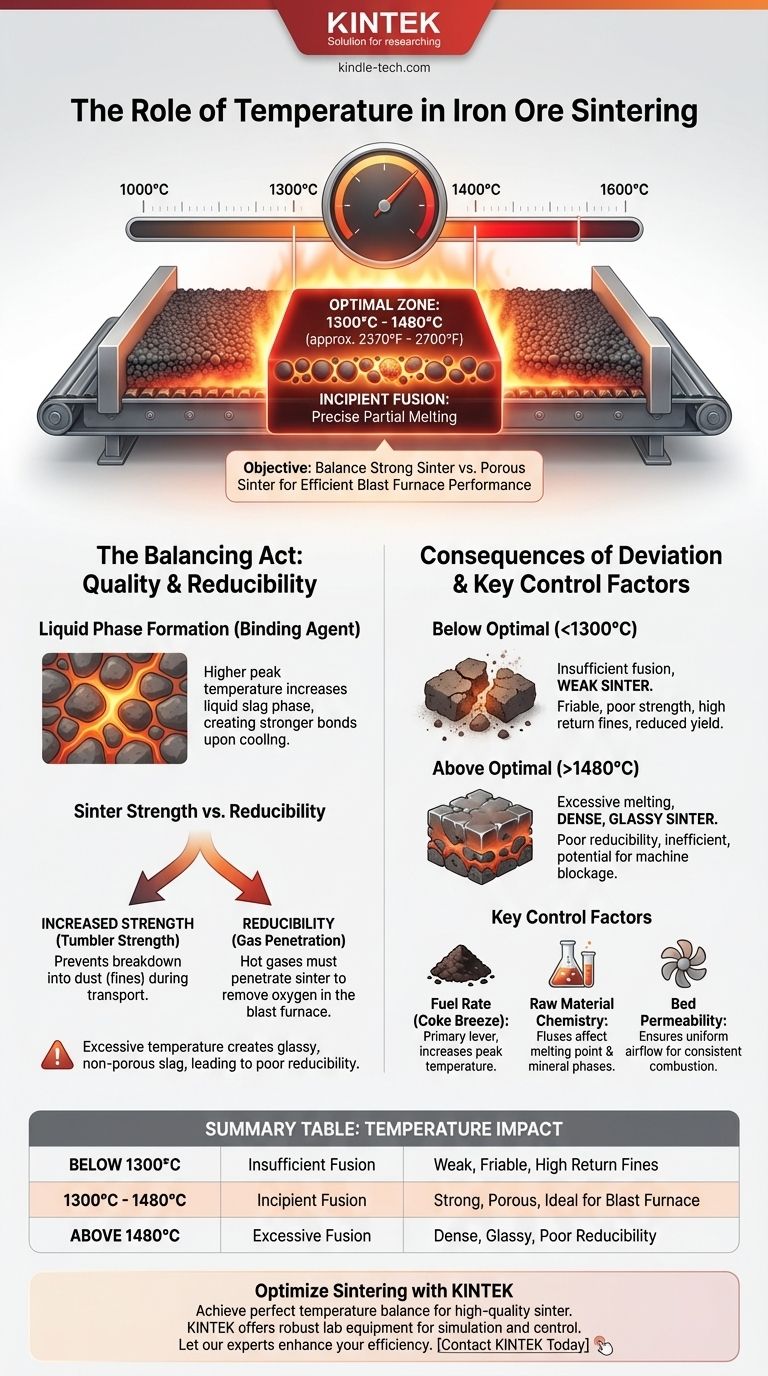

在铁矿石烧结中,烧结床内达到的关键工艺温度通常在 1300°C至1480°C(约2370°F至2700°F)之间。这个温度并非整个机器的单一目标,而是指狭窄的燃烧区在穿过物料床时达到的峰值温度。实现这个特定的温度窗口是生产高质量烧结矿的基础。

烧结的目的不仅仅是加热物料,而是引发初熔——一种精确的部分熔化。控制温度是在创建足够坚固以承受搬运、同时又足够多孔以在高炉中高效运行的烧结矿之间取得平衡。

温度在烧结矿质量中的作用

烧结过程中的温度曲线直接决定了产品的最终化学和物理性能。它是控制高炉原料质量的最重要变量。

实现初熔

由焦粉燃料燃烧产生的热量的主要目的是产生有限量的液态炉渣相。这种熔融物质在固体矿石颗粒之间流动,充当粘合剂。当物料冷却时,这种液相固化,形成一种坚固、多孔的熟料状物质,称为烧结矿。

对烧结矿强度的影响

液相形成量与峰值温度成正比。更高的温度会产生更多的液体,这通常会在冷却后形成机械强度更高的烧结矿。这种强度,称为转鼓强度,对于防止烧结矿在运输和装入高炉过程中破碎成粉尘(细粉)至关重要。

对还原性的影响

虽然强度很重要,但烧结矿也必须具有还原性。这意味着高炉内的热气体必须能够轻易穿透烧结矿,以从氧化铁中去除氧气。

过高的温度会产生过多的玻璃状、无孔炉渣。这种“过烧”的烧结矿虽然非常坚固,但还原性极差。气体无法穿透它,导致高炉效率低下,燃料消耗增加。

理解权衡:烧结温度窗口

1300°C至1480°C的范围并非随意设定;它代表了一个关键的操作窗口,在此范围内,相互竞争的性能得以平衡。偏离此窗口会带来显著的负面影响。

低温问题(<1300°C)

在最佳温度范围以下操作无法产生足够的液相。

这会导致弱烧结矿,易碎且强度差。它在处理过程中容易破碎,产生过多的“返矿细粉”,这些细粉必须重新烧结,从而降低工厂的整体产量和效率。

高温危险(>1480°C)

超过最佳温度通常比温度过低更有害。

这会导致过度熔化,形成致密、玻璃状且还原性差的烧结矿。此外,极端温度可能导致熔融物滴落并堵塞烧结机的篦条,从而导致代价高昂的操作延迟和维护。

控制烧结温度的关键因素

操作员不会直接设定温度。相反,他们会操纵几个关键输入,这些输入共同决定了烧结床内的温度曲线。

燃料率(焦粉)

混入烧结料中的细焦粉量是控制温度的主要杠杆。更多的焦粉为燃烧提供更多的燃料,从而导致更高的峰值温度。这是操作员最常见和最直接的调整。

原材料化学成分

铁矿石和熔剂(如石灰石和白云石)的化学成分显著影响熔化所需的温度。添加熔剂是为了降低熔点并形成特定的矿物相,如铁酸钙,这些矿物相对于强度和还原性都是理想的。

床层透气性

燃烧需要氧气。空气通过大型风机被吸入烧结床。高透气性的床层允许均匀高效的气流,从而实现稳定一致的燃烧。透气性差会导致燃烧区缺氧,从而导致温度降低和烧结不完全。

优化烧结温度以提高性能

您的温度控制操作策略应由您的具体生产目标和挑战决定。

- 如果您的主要重点是最大限度地提高生产吞吐量:您可以在温度范围的上限运行,以确保快速烧穿率,但必须不断测试烧结矿的还原性,以避免生产出高炉无法使用的产品。

- 如果您的主要重点是高炉效率:您必须在最佳窗口内严格控制温度,以生产出强度和还原性平衡最佳的烧结矿,同时接受这可能会略微限制最大生产率。

- 如果您遇到高返矿细粉率:这清楚地表明您的平均床层温度过低,导致团聚强度差。适度、受控地增加焦粉量是第一个纠正措施。

最终,掌握烧结温度是关于平衡相互竞争的冶金性能,以创建高效稳定高炉运行的理想原料。

总结表:

| 温度范围 | 关键结果 | 对烧结矿质量的影响 |

|---|---|---|

| 低于 1300°C | 熔化不足 | 弱、易碎的烧结矿;高返矿细粉 |

| 1300°C - 1480°C (最佳) | 初熔 | 坚固、多孔的烧结矿;高炉理想选择 |

| 高于 1480°C | 过度熔化 | 致密、玻璃状的烧结矿;还原性差 |

使用 KINTEK 的精密设备优化您的烧结工艺。

实现完美的温度平衡对于生产高质量烧结矿至关重要。KINTEK 专注于提供坚固、可靠的实验室设备和耗材,用于冶金测试和工艺优化。我们的解决方案可帮助您准确模拟和控制烧结条件,确保您的产品满足现代高炉严格的强度和还原性要求。

让我们的专家帮助您提高烧结矿质量和运营效率。立即联系 KINTALK 讨论您的具体实验室需求。

图解指南