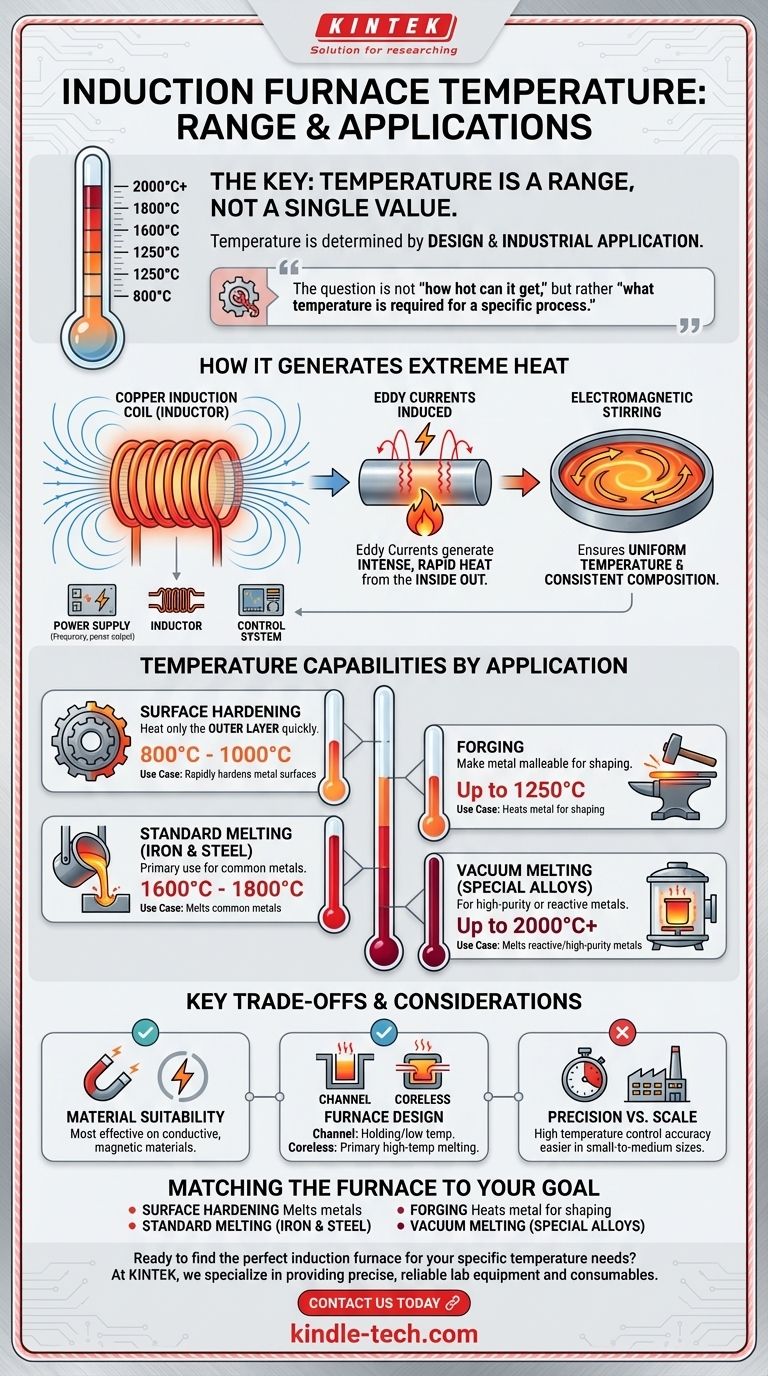

感应炉的温度不是一个单一值,而是一个由其设计和工业应用决定的范围。根据任务的不同,操作温度可以从用于表面硬化的 800°C 跨越到用于真空熔化特种合金的 2000°C (3632°F) 以上。最常见的熔化应用,例如铁和钢,通常需要 1600°C 到 1800°C 之间的温度。

关键要点是,感应炉的温度能力是其预期用途的直接函数。问题不在于“它能达到多热”,而在于“特定工艺(如锻造、熔化或表面处理)需要什么温度”。

感应炉如何产生极端高温

感应炉不像传统烤箱那样使用外部加热元件。相反,它直接在材料内部产生热量,从而实现高效率和精确控制。

感应原理

感应炉使用铜线圈产生的强大交流磁场。

当导电材料(如金属)放置在该磁场内时,会在金属内部感应出强大的电流,称为涡流。

材料对这些涡流流动的自然电阻会产生剧烈而快速的热量,使其从内部开始加热并最终熔化。

电磁搅拌的优势

产生热量的磁场也会使熔融金属发生搅拌。

这种电磁搅拌作用是一个显著的优势,因为它确保了整个熔池的温度高度均匀和化学成分一致。

核心系统组件

实现这些温度的主要组件是电源、铜感应线圈(感应器)和控制系统。电源的频率和功率输出是决定加热效率和最终温度的关键因素。

按应用划分的温度能力

所需温度根据工业过程的不同而有很大差异。每种类型的炉子都设计用于在特定的温度范围内高效运行。

表面硬化

对于表面硬化等工艺,目标是极快地仅加热金属部件的外层。

感应系统可以在几秒钟内将工件表面加热到 800°C - 1000°C,从而使表面硬化而不会影响核心性能。

锻造

将金属加热至可锻造状态所需的温度低于熔化温度。

专为锻造应用设计的典型感应炉的工作温度最高可达 1250°C。

标准熔化(铁和钢)

熔化铸铁和钢合金等常见金属是感应炉的主要用途。

这些炉子设计用于达到并维持高达 1650°C 的温度,有些根据炉料和线圈耦合情况,能够超过 1800°C。

专业熔化和真空熔化

对于高纯度金属或活性合金,熔化过程在真空中进行以防止污染。

真空感应熔炼 (VIM) 炉是能够达到最高温度的专业设备,通常可达 2000°C。

理解关键的权衡

尽管功能强大,但感应炉并非万能的解决方案。其性能和适用性取决于几个因素。

材料适用性

感应加热对导电材料,尤其是磁性材料最有效。加热效率取决于所加工金属的具体电学和磁学特性。

炉体设计

不同的任务有不同的炉体设计。例如,沟道式炉通常用于将熔融金属保持在特定温度或熔化铝等低温合金。无芯感应炉更常用于熔化钢等高温合金。

精度与规模

感应的一个主要优点是其高温度控制精度以及材料核心和表面之间的温差很小。这种精度在小型到中型炉中更容易控制。扩大到非常大的体积可能会带来新的复杂性。

将炉子与您的目标相匹配

要选择正确的设备,您必须首先确定您的热处理目标。

- 如果您的主要重点是表面处理或渗碳淬火: 您需要一个高频系统,专为高达 1000°C 的快速局部加热而设计。

- 如果您的主要重点是锻造钢材: 优化至约 1250°C 恒定整体温度的炉子是正确的工具。

- 如果您的主要重点是熔化铁、钢或铜合金: 您的系统必须足够坚固,能够在 1600°C 至 1800°C 的范围内连续运行。

- 如果您的主要重点是熔化活性金属或超级合金: 需要能够达到 2000°C 的专业真空感应炉,以确保纯度和性能。

最终,感应炉的温度是一个精确设计的变量,根据特定工业任务的需求量身定制。

摘要表:

| 应用 | 典型温度范围 | 关键用途 |

|---|---|---|

| 表面硬化 | 800°C - 1000°C | 快速硬化金属表面 |

| 锻造 | 最高 1250°C | 加热金属以进行成型 |

| 标准熔化(铁/钢) | 1600°C - 1800°C | 熔化常见金属 |

| 真空熔化(特种合金) | 最高 2000°C+ | 熔化活性/高纯度金属 |

准备好找到满足您特定温度需求的完美感应炉了吗? 在 KINTEK,我们专注于为您的所有热处理要求提供精确、可靠的实验室设备和耗材。无论您是进行表面硬化、锻造金属还是熔化特种合金,我们的专家都将帮助您为您的应用选择理想的炉子。请立即联系我们,讨论您的项目,并发现 KINTEK 如何提高您实验室的效率和成果!

图解指南