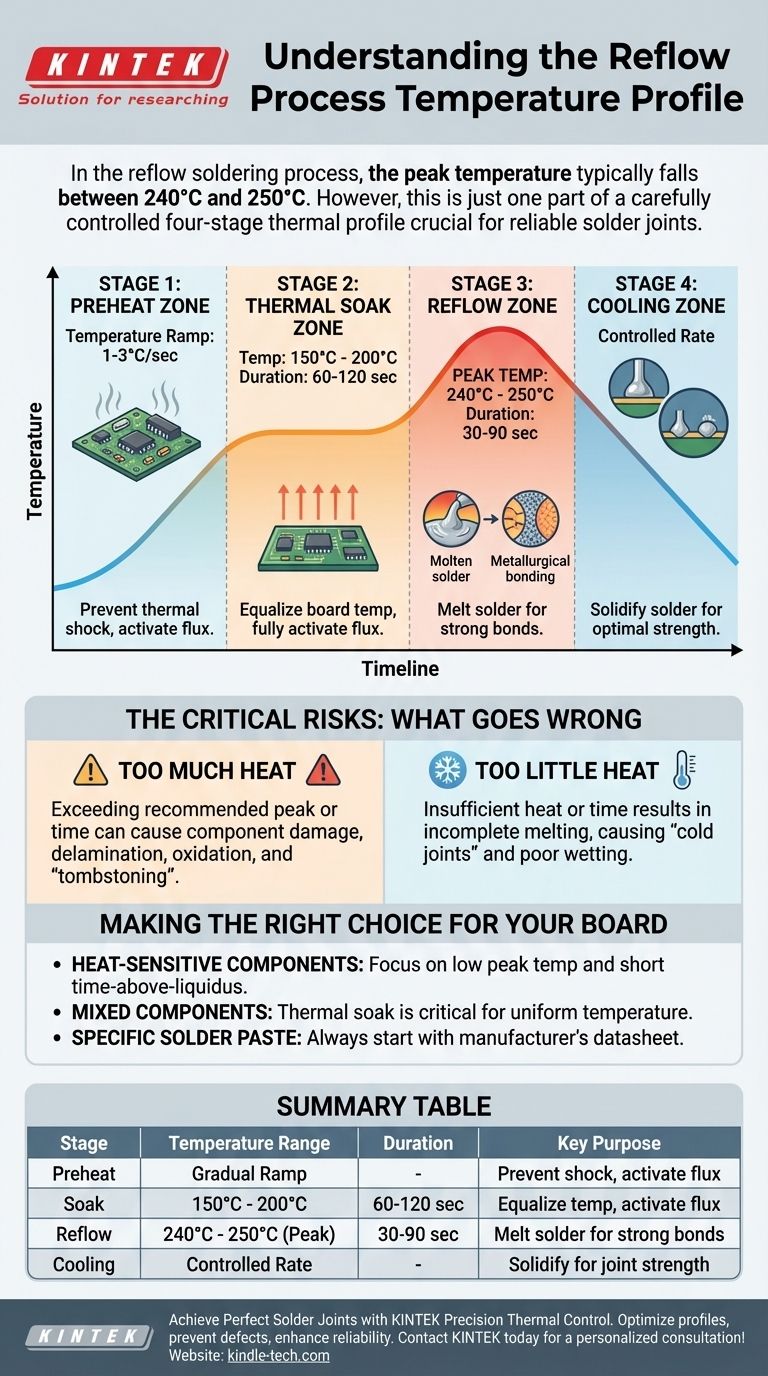

在回流焊工艺中,对于常见的无铅焊膏,峰值温度通常在240°C至250°C之间。然而,这个峰值温度只是一个精心控制的热序列(称为回流焊曲线)的一部分,该曲线对于在不损坏组件的情况下创建可靠焊点至关重要。

关键在于理解“回流焊温度”并非单一数值,而是一个多阶段的热曲线。成功焊接电路板取决于在四个不同阶段(预热、均热、回流和冷却)对温度和时间的管理。

回流焊曲线的四个阶段

回流焊曲线是印刷电路板(PCB)在焊接过程中遵循的时间-温度图。每个阶段都有特定的目的,任何一个阶段出错都可能导致制造缺陷。

阶段1:预热区

初始阶段涉及以受控速率(通常为每秒1-3°C)升高整个板组件的温度。

这种逐渐升温可防止热冲击,热冲击可能导致组件或PCB本身开裂。它还开始激活焊膏中的助焊剂,从而启动组件引脚和PCB焊盘上的清洁过程。

阶段2:均热区

接下来,组件在稳定温度下保持,通常在150°C至200°C之间,持续60至120秒。

此阶段使整个板的温度均衡。它确保大组件与小组件以相同的速率升温,并为助焊剂提供足够的时间在焊接前充分激活并去除氧化物。

阶段3:回流区

这是关键阶段,炉温升至焊料的熔点(其液相线温度)以上。

对于常见的无铅焊料(如Sn/Ag/Cu合金),峰值温度达到240°C至250°C。组件在此区域停留的时间刚好足够——通常为30至90秒——以便焊膏完全熔化、流动(或“润湿”)并形成牢固的冶金结合。

阶段4:冷却区

最后,电路板以受控速率冷却。冷却速率与加热速率同样重要。

冷却过慢会导致焊点脆化。冷却过快会引起热冲击。目标是将焊料凝固成细晶粒结构,以提供最佳强度和可靠性。

关键风险:哪里会出错

偏离理想的回流焊曲线会带来重大风险,可能导致即时或潜在的产品故障。理解这些权衡对于过程控制至关重要。

过热的问题

超过推荐的峰值温度或时间可能导致组件损坏、PCB层分层以及焊点氧化。它还可能导致一种称为“墓碑效应”的缺陷,即小组件从一个焊盘上翘起并垂直站立。

热量不足的危险

回流阶段热量或时间不足会导致焊料熔化不完全。这会产生弱的、不可靠的连接,称为“冷焊点”。它还可能导致“润湿不良”,即焊料未能正确流动并与组件引脚和焊盘结合。

为您的电路板做出正确选择

理想的回流焊曲线并非通用;它必须根据您使用的特定组件、焊膏和电路板设计进行调整。

- 如果您的电路板使用热敏组件:您的主要重点必须是尽可能降低峰值温度,并缩短高于液相线温度的时间,同时仍能获得有效的焊点。

- 如果您的电路板有大组件和小组件混合:均热阶段是您最重要的工具,可确保电路板的所有部分在最终回流峰值之前达到均匀温度。

- 如果您使用特定的焊膏:始终从制造商的数据表开始,其中提供了该确切化学成分的推荐热曲线。

最终,掌握回流焊工艺在于在整个组件中实现精确的热平衡。

总结表:

| 阶段 | 温度范围 | 持续时间 | 主要目的 |

|---|---|---|---|

| 预热 | 逐渐升温 (1-3°C/秒) | - | 防止热冲击,激活助焊剂 |

| 均热 | 150°C - 200°C | 60-120 秒 | 均衡板温度,充分激活助焊剂 |

| 回流 | 240°C - 250°C (峰值) | 30-90 秒 | 熔化焊料以形成牢固的冶金结合 |

| 冷却 | 受控速率 | - | 凝固焊料以获得最佳焊点强度 |

通过精确的热控制实现完美的焊点

还在为墓碑效应、冷焊点或组件损坏而烦恼吗?KINTEK专注于电子制造领域的实验室设备和耗材,包括精密回流焊炉和热曲线解决方案。我们的专业知识可帮助您:

- 针对特定组件和焊膏优化您的回流焊曲线

- 通过精确的温度控制防止制造缺陷

- 通过一致的热管理提高产品可靠性

让我们的团队帮助您掌握回流焊工艺。立即联系KINTEK,获取针对您焊接挑战的个性化咨询!

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 实验室马弗炉 升降底座马弗炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 真空冷阱直冷式冷阱冷却器

- VHP灭菌设备过氧化氢H2O2空间灭菌器