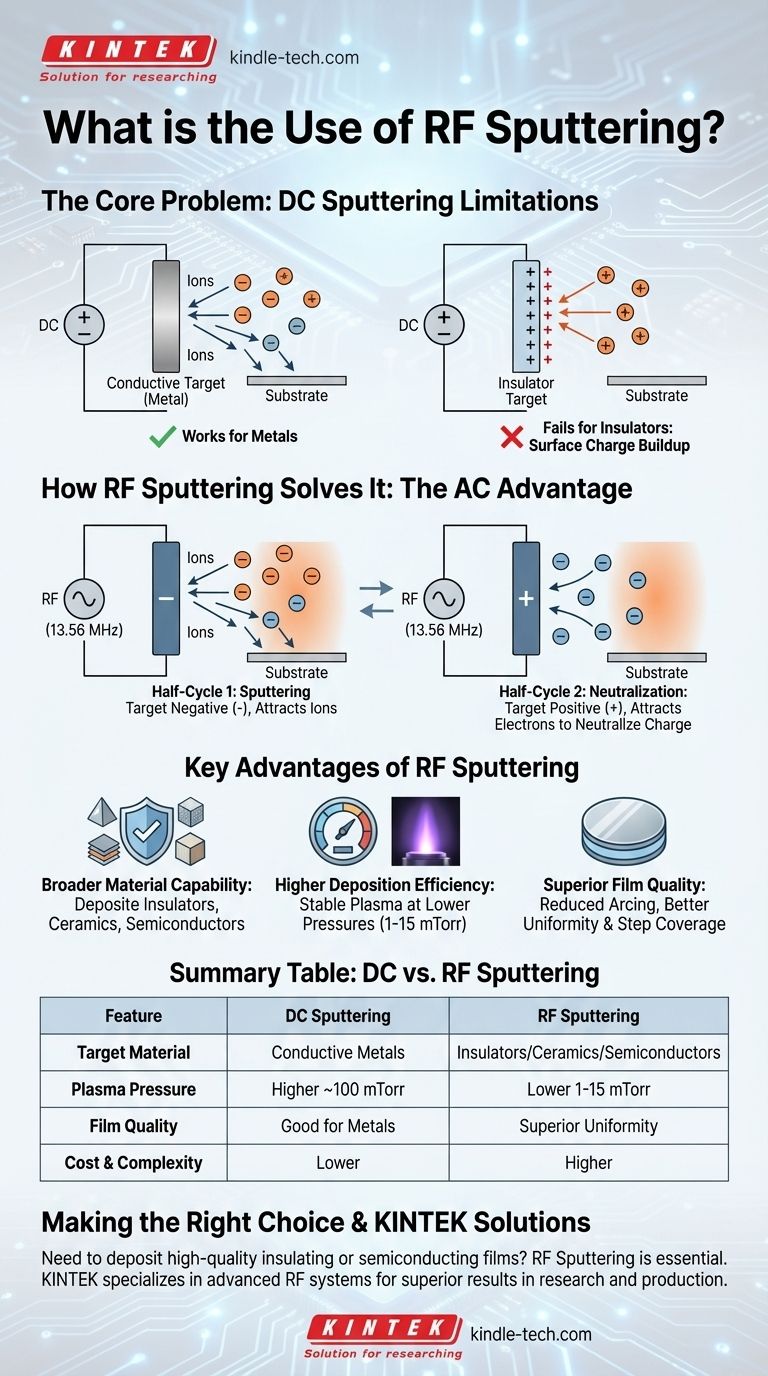

本质上,射频溅射用于沉积电绝缘材料的薄膜。 虽然直流溅射等其他方法非常适用于导电金属,但当靶材是绝缘体时,它们就会失效。射频溅射克服了这一基本限制,使其成为制造半导体、光学设备和其他高科技应用所需先进薄膜的关键工艺。

溅射非导电材料的核心问题是靶材表面会积累正电荷,从而排斥工艺继续进行所必需的离子。射频溅射通过使用交替(AC)电源来解决这个问题,该电源会定期中和这种电荷积累,从而实现稳定、连续的沉积。

核心问题:溅射绝缘体

溅射是一种物理气相沉积(PVD)技术,通过用高能离子轰击真空中的固体靶材,将原子从靶材中溅射出来。这些被溅射出的原子随后传输并沉积到基板上,形成薄膜。

直流溅射的局限性

对于电导性靶材,最简单的方法是直流(DC)溅射。将高负直流电压施加到靶材上,吸引等离子体中的正离子(如氩气)。

这些离子以足够的力撞击靶材,将原子撞击下来。然而,如果靶材是绝缘体(电介质材料),这个过程会很快崩溃。

为什么直流技术对非导体无效

当正离子轰击非导电靶材时,它们无法通过来自电源的电子流得到中和。相反,一层正电荷会在靶材表面积累。

这种“表面充电”效应有效地形成了一个屏障,排斥进入的正离子,几乎立即停止溅射过程。

射频溅射如何解决问题

射频溅射使用高频射频(RF)交流电源(通常工作在 13.56 MHz)代替直流电源。这种交变电压是溅射绝缘体的关键。

双周期机制

射频场会产生一个振荡的等离子体。在交流周期的一个半周期内,靶材带负电,吸引正离子,像直流过程中一样引起溅射。

在另一个半周期内,靶材带正电。在此短暂的时间内,它会吸引等离子体中大量高迁移率的电子,从而中和前一个半周期积累的正电荷。这防止了“屏蔽”效应,并允许溅射无限期地继续进行。

射频溅射的主要优势

与其他沉积技术相比,这种交替机制具有几个显著优势,尤其是在处理具有挑战性的材料时。

更广泛的材料适用性

主要的好处是能够沉积用直流系统无法溅射的材料。这包括现代电子和光学中使用的各种绝缘体、陶瓷和半导体。

更高的沉积效率

射频等离子体中振荡的电子能量更高,能引起腔室内气体更多的电离。这使得等离子体能够在更低的压力(1-15 mTorr)下保持稳定。

在较低压力下操作意味着溅射原子在到达基板的途中遇到的气体碰撞更少,从而实现更高效的沉积和更好的薄膜质量。

卓越的薄膜质量

射频溅射产生的薄膜具有出色的特性。该过程减少了电弧和电荷积累,从而在复杂的基板形貌上获得更均匀的薄膜和更好的阶盖度。它还最大限度地减少了靶材上“跑道侵蚀”等问题,从而实现更稳定、长期的工艺控制。

了解权衡

尽管射频溅射功能强大,但它并非总是首选方案。主要的权衡是系统复杂性和成本。

射频电源及其相关的阻抗匹配网络比直流电源复杂得多,成本也更高。这种增加的复杂性需要更复杂的工艺控制和维护。

对于以高吞吐量为主要目标(如简单的金属沉积)的应用,直流溅射通常是更具成本效益的解决方案。当材料特性或薄膜质量要求需要时,才会选择射频技术。

为您的目标做出正确的选择

选择正确的溅射技术完全取决于您的材料和期望的结果。

- 如果您的主要重点是经济高效地沉积导电金属: 直流溅射通常是更实用和经济的选择。

- 如果您的主要重点是沉积绝缘或半导体材料: 射频溅射是必需的且更优秀的技术。

- 如果您的主要重点是实现最高的薄膜质量和均匀性,尤其是在低压下: 射频溅射提供更好的工艺控制和沉积效率。

最终,射频溅射是使我们能够利用广泛的非导电材料制造复杂器件的关键工具。

总结表:

| 特性 | 直流溅射 | 射频溅射 |

|---|---|---|

| 靶材 | 导电金属 | 绝缘体、陶瓷、半导体 |

| 等离子体压力 | 较高(约 100 mTorr) | 较低(1-15 mTorr) |

| 薄膜质量 | 金属良好 | 卓越的均匀性和阶盖度 |

| 成本和复杂性 | 较低 | 较高 |

需要沉积高质量的绝缘或半导体薄膜吗? KINTEK 专注于先进的实验室设备,包括射频溅射系统,以帮助您为材料科学挑战实现卓越的薄膜质量和工艺控制。让我们的专家帮助您选择适合您特定需求的工具。立即联系我们的团队,讨论您的具体需求!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 钼钨钽特形蒸发舟

- VHP灭菌设备过氧化氢H2O2空间灭菌器

- 分体式真空站化学气相沉积系统设备管式炉