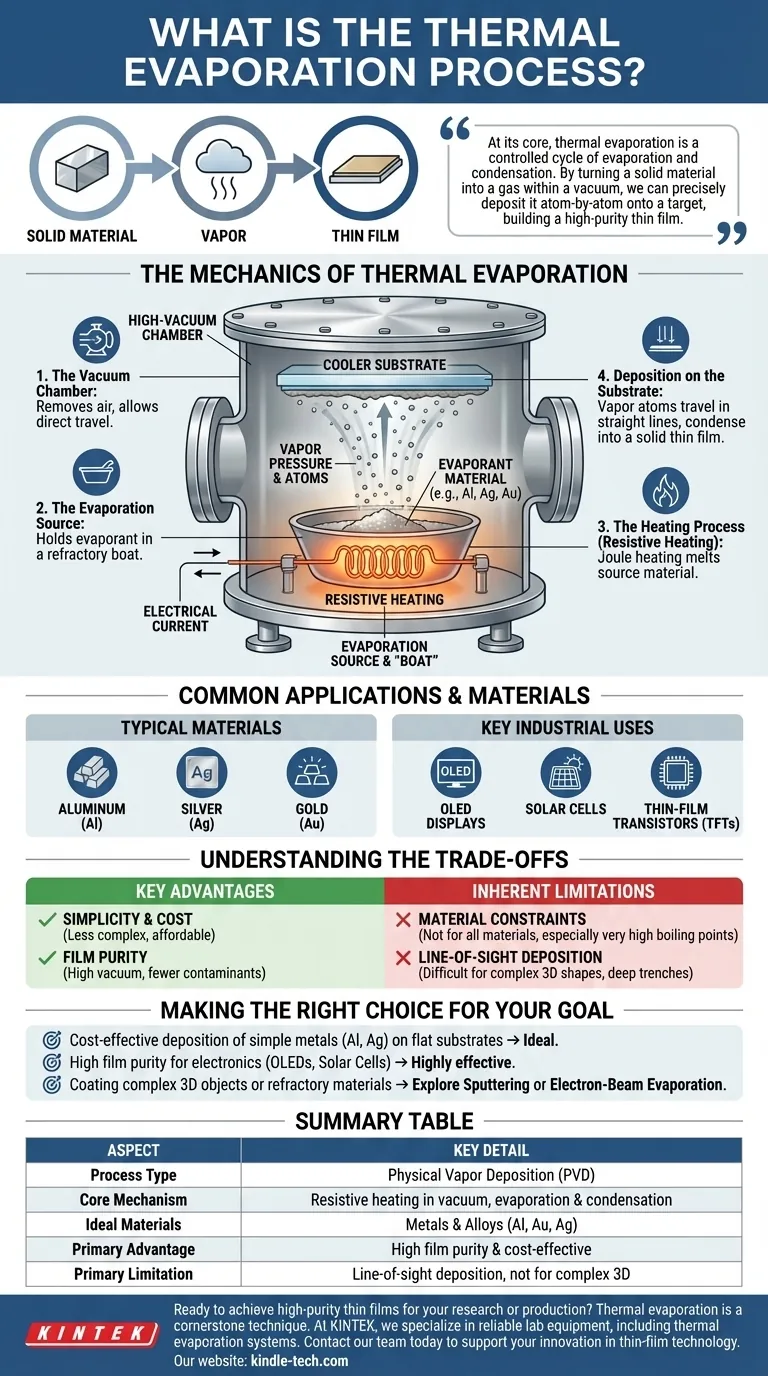

简而言之,热蒸发是一种广泛使用的工艺,通过在高度真空下加热源材料直至其汽化,从而制造超薄薄膜。该蒸汽随后传输并冷凝到较冷的表面(称为基底)上,形成均匀的层。它是物理气相沉积(PVD)的一种基本类型,因其相对简单和快速而受到重视。

其核心在于,热蒸发是一个受控的蒸发和冷凝循环。通过在真空中将固体材料转化为气体,我们可以将其逐个原子精确地沉积到目标物上,从而构建出高纯度的薄膜。

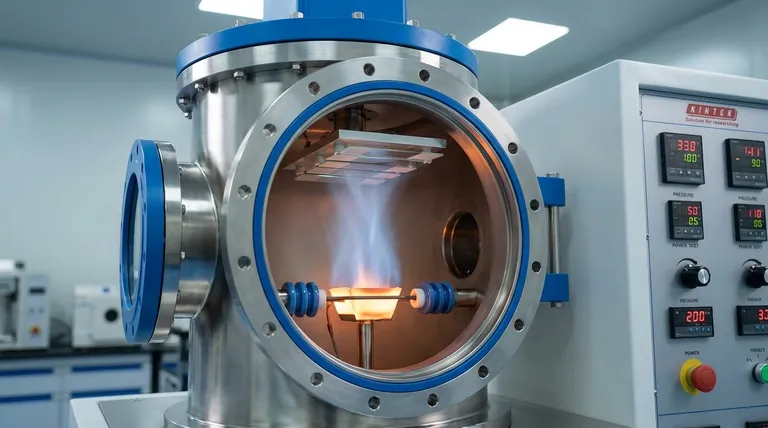

热蒸发的机械原理

要理解该过程,最好将其分解为其核心组成部分和事件顺序。每个部分对最终沉积薄膜的质量都起着关键作用。

真空室

整个过程在通常由不锈钢制成的高真空室内进行。真空至关重要,因为它排除了空气和其他颗粒,使蒸发的原子能够直接传输到基底,而不会与其他任何物质发生碰撞。

蒸发源

待沉积的材料,称为蒸发源材料,放置在一个小坩埚中,通常称为“舟”或“篮”。这些舟由耐火材料制成,如钨或钼,能够承受极高的温度。

加热过程(电阻加热)

最常见的方法是电阻蒸发。大电流通过容纳蒸发源材料的舟。由于其电阻,舟会迅速升温——这种效应被称为焦耳热。

这种强烈的热量首先熔化源材料,然后使其原子获得足够的能量以逸出并蒸发,在室内产生蒸汽压力。

在基底上沉积

汽化的原子在真空中沿直线传播,直到撞击到策略性地放置在源材料上方的较冷基底。接触后,原子失去能量,重新凝结成固态,并逐层堆积形成薄膜。

常见应用和材料

热蒸发是沉积特定类型材料的“主力”工艺,尤其是在电子行业。

典型材料

该方法非常适合沉积具有可达到的蒸发点的金属和某些合金。常见示例包括铝 (Al)、银 (Ag) 和 金 (Au)。

关键工业用途

您会在各种现代技术中发现由热蒸发产生的薄膜。它是OLED显示器、太阳能电池和薄膜晶体管 (TFT) 的关键制造步骤,这些应用需要薄而纯的导电或反射金属层。

了解权衡

与任何技术过程一样,热蒸发具有明显的优点和局限性,使其适用于某些应用而非其他应用。

主要优势:简单性和成本

热蒸发的设备通常比其他PVD方法更简单、更经济。其操作的简便性和合适的速度使其成为研究和生产中高度可行的技术。

主要优势:薄膜纯度

由于过程发生在高度真空下,并且源材料直接被加热,因此所得薄膜通常非常纯净。与能量更高的过程相比,污染物被掺入薄膜的机会更少。

固有局限性:材料限制

热蒸发不适用于所有材料。沸点极高的材料很难用电阻舟充分加热。此外,某些化合物在加热时可能会分解或解体,从而无法形成稳定的蒸汽。

固有局限性:视线沉积

蒸发的原子沿直线传播。这意味着该过程是“视线”的,使得难以均匀涂覆具有复杂、三维形状或深沟槽的基底。不在蒸汽流直接路径上的区域将接收到很少或没有涂层。

为您的目标做出正确的选择

使用热蒸发的决定完全取决于您的材料、基底和所需的薄膜特性。

- 如果您的主要重点是在成本效益上沉积简单的金属: 对于在平面基底上沉积铝或银等材料,热蒸发通常是理想的选择。

- 如果您的主要重点是电子产品的高薄膜纯度: 该过程对于在OLED和太阳能电池中制造金属层非常有效,因为纯度至关重要。

- 如果您的主要重点是涂覆复杂的3D物体或难熔材料: 您应该探索替代的PVD方法,如溅射或电子束蒸发,它们提供更好的覆盖范围和更高的能量。

最终,理解热蒸发的基本原理可以帮助您为特定的工程挑战选择合适的工具。

摘要表:

| 方面 | 关键细节 |

|---|---|

| 工艺类型 | 物理气相沉积 (PVD) |

| 核心机制 | 在真空中对材料进行电阻加热,导致蒸发并在基底上冷凝。 |

| 理想材料 | 具有可达到的蒸发点的金属和合金(例如,铝、金、银)。 |

| 主要优势 | 高薄膜纯度和成本效益高的操作。 |

| 主要局限性 | 视线沉积,不适用于复杂的3D形状。 |

准备好为您的研究或生产实现高纯度薄膜了吗?

热蒸发是沉积OLED显示器和太阳能电池等设备中关键金属层的一项基础技术。在 KINTEK,我们专注于提供可靠的实验室设备,包括热蒸发系统,以满足您实验室的精确需求。

我们的专家可以帮助您选择正确的工具,以确保高效、经济且纯净的沉积结果。立即联系我们的团队,讨论您的项目要求,并了解 KINTEK 如何支持您在薄膜技术方面的创新。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 钼钨钽特形蒸发舟

- 电子束蒸发镀膜导电氮化硼坩埚 BN坩埚

- 分体式真空站化学气相沉积系统设备管式炉