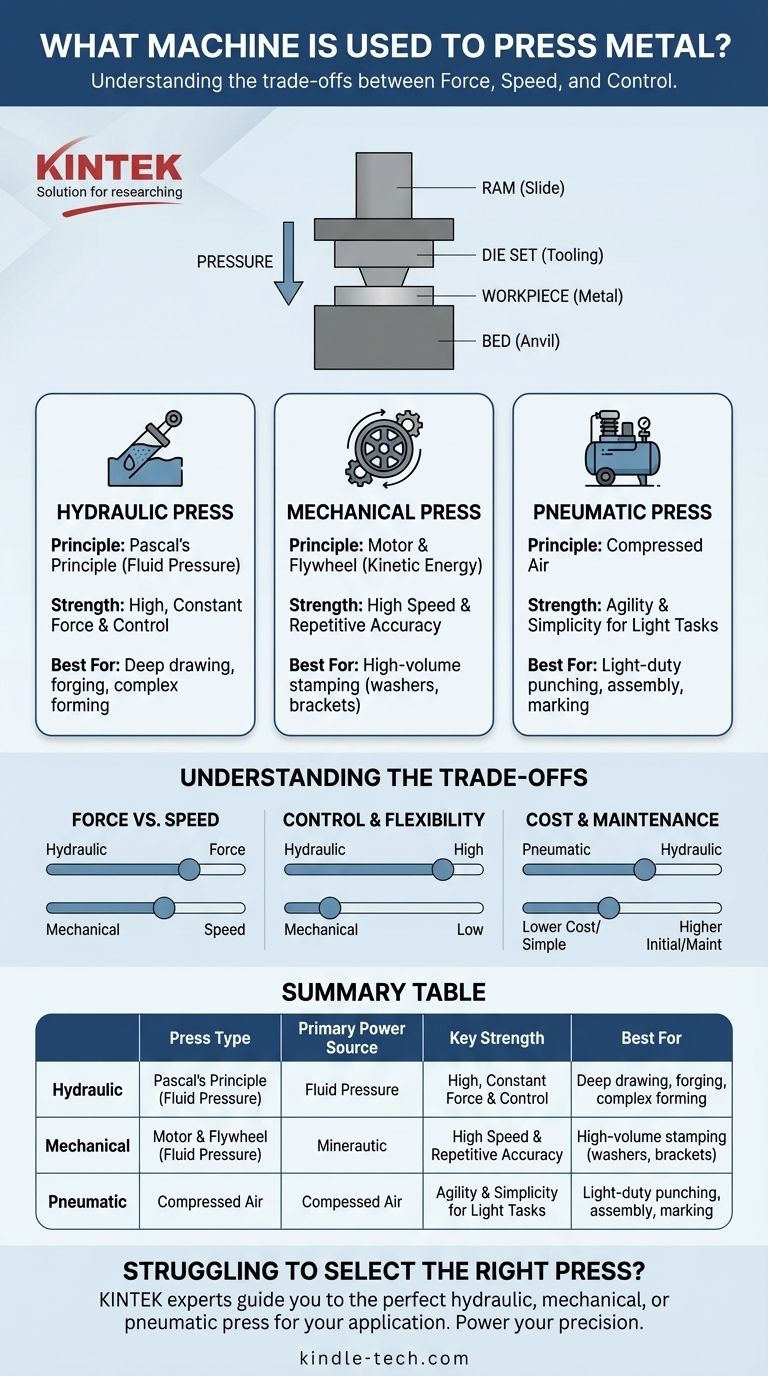

在金属加工中,用于压制、成形或切割金属的机器统称为压力机。然而,这个单一术语涵盖了多种机器,其中最著名的是机械压力机、液压压力机和气动压力机。每种机器都基于不同的原理运行,并根据作业的具体要求(例如所需的力、速度和控制)进行选择。

关键的启示不是找到一个单一的“金属压力机”,而是要理解液压、机械和气动这三种主要类型如何在力、速度和控制方面提供独特的优势。正确的选择完全取决于制造目标,从高速冲压到重型锻造。

核心功能:金属压力机的工作原理

从最基本的层面来看,金属压力机是一种通过施加压力来改变工件形状的机床。这个过程用于广泛的应用,包括冲压、冲孔、锻造和成形。

基本原理:力和模具

所有压力机都基于一个简单的概念运行。一个滑块(或滑枕)向一个固定的工作台(或砧座)移动。

称为模具组的工装连接到滑块和工作台。金属工件放置在上下模具之间,压力机施加力,使金属被切割、弯曲或成形为所需的形状。

关键工艺:冲压、成形和锻造

“压制金属”一词可以指几种不同的工艺。

冲压通常涉及使用模具从金属板上切割出形状(落料)或制造浅印(压印)。成形和弯曲制造角度和槽等形状,通常使用一种称为折弯机的机器。锻造涉及通过巨大的压缩力对热或冷金属的实心块进行成形。

三种主要类型的压力机

驱动滑块的“引擎”真正定义了压力机及其能力。它们之间的选择是制造工艺设计中的一个基础性决策。

液压压力机:坚不可摧的力和控制

液压压力机由一个或多个液压缸提供动力。它基于帕斯卡原理运行,即利用受压流体产生巨大、可控的力。

这种设计赋予了液压压力机其标志性特征:能够在滑块行程的任何点提供其额定全负荷力(吨位)。这使得它非常适合需要持续压力的任务,例如深拉汽车车身面板或锻造厚钢坯。

机械压力机:速度和重复精度

机械压力机使用电机带动一个大型重型飞轮旋转,飞轮储存动能。当操作员启动压力机时,离合器将飞轮连接到一个曲轴,曲轴驱动滑块连续上下运动。

它的力不是恒定的;在行程的最底部时力最大。机械压力机的主要优点是速度和重复性,使其成为高产量冲压件(如垫圈、支架和电子元件)的主力。

气动压力机:灵活性和简洁性

气动压力机也称为空气压力机,它使用压缩空气驱动活塞并驱动滑块。它提供快速、重复的行程,但产生的力远小于液压或机械系统。

这些压力机擅长轻型、高速应用。它们常用于穿孔薄材料、轻型装配工作、零件标记以及其他速度比原始功率更关键的任务。

理解权衡

选择压力机涉及平衡相互竞争的因素。没有一种类型是普遍优越的;每种类型都代表着一组不同的折衷方案。

力与速度

这是最基本的权衡。机械压力机专为速度而设计,每分钟可达数百次行程,但其力在整个行程中是变化的。液压压力机通常较慢,但提供恒定、巨大的力,可以长时间保持或“停留”。

控制和灵活性

液压压力机提供无与伦比的控制。操作员可以精确调整行程长度、速度和压力。这种灵活性对于复杂的成形操作以及处理在机械压力机突然冲击下可能会撕裂的敏感材料至关重要。

成本和维护

对于大批量、标准化作业,机械压力机通常更节能,每件成本更低。液压压力机的初始成本可能更高,并且需要更多与密封件、泵和液压油相关的维护,但其灵活性对于定制或小批量工作来说是无价的。气动压力机对于轻型应用来说是最简单、最便宜的。

为您的应用做出正确选择

选择正确的压力机首先要清楚地了解您的主要目标。

- 如果您的主要重点是简单冲压件的大批量生产:机械压力机因其高速而成为最有效和最具成本效益的解决方案。

- 如果您的主要重点是成形复杂形状、深拉或锻造:液压压力机提供必要的恒定力和精确控制,以防止材料失效。

- 如果您的主要重点是快速、轻型冲孔、装配或标记:气动压力机为这项工作提供了快速、简单且低成本的工具。

通过将机器的运行原理与您的特定应用相匹配,您可以确保高效、可靠和高质量的制造过程。

总结表:

| 压力机类型 | 主要动力来源 | 主要优势 | 最适合 |

|---|---|---|---|

| 液压压力机 | 液压油 | 高、恒定的力和控制 | 深拉、锻造、复杂成形 |

| 机械压力机 | 电机和飞轮 | 高速和重复精度 | 大批量冲压(垫圈、支架) |

| 气动压力机 | 压缩空气 | 轻型任务的灵活性和简洁性 | 轻型冲孔、装配、标记 |

在为您的金属加工项目选择合适的压力机时遇到困难?错误的选择可能导致效率低下、质量差或材料损坏。KINTEK 专注于实验室和工业设备,帮助您驾驭力、速度和控制之间的关键权衡。我们的专家可以指导您为您的特定应用选择完美的液压、机械或气动压力机——确保可靠和高质量的制造过程。立即联系我们的团队进行个性化咨询,让 KINTEK 助力您的精密制造。

图解指南

相关产品

- 手动高温加热液压压机带加热板用于实验室

- 实验室热压用带加热板的手动液压热压机

- 带加热板的自动高温加热液压压机,用于实验室

- 带加热板的自动加热液压压机,用于实验室热压 25T 30T 50T

- 带集成手动加热板的加热液压压机,用于实验室