本质上,化学气相沉积(CVD)可以沉积多种材料。该工艺用于制造半导体(如硅)的薄膜、硬涂层(如氮化钛)、各种形式的碳(包括金刚石和石墨烯)以及功能性聚合物(如氟碳化合物)。材料的选择取决于最终应用所需的特定性能,从导电性到机械硬度。

CVD的核心原理是其多功能性。与其考虑一个固定的材料列表,不如理解CVD是一种从气态前驱体合成固体薄膜的技术。真正的问题不是什么可以沉积,而是您需要在表面上创建什么功能特性。

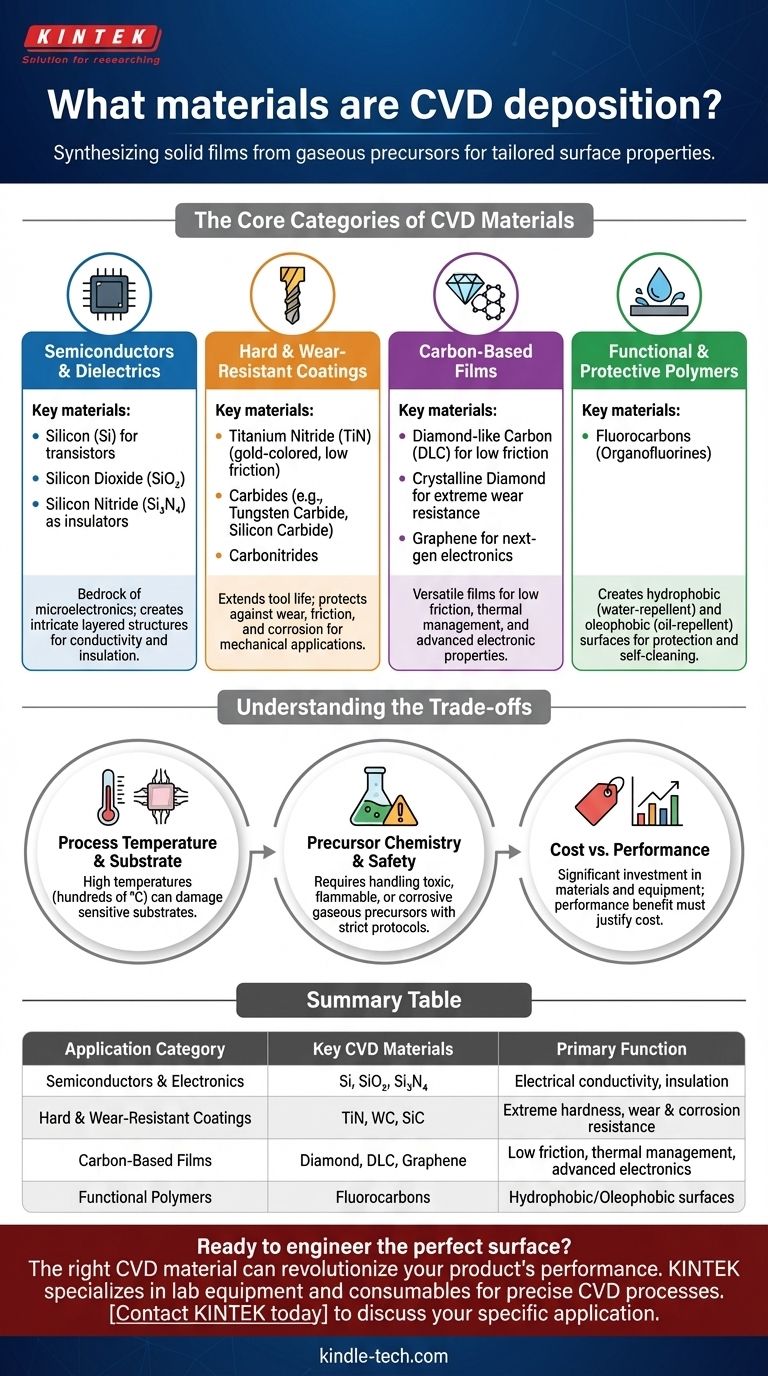

CVD材料的核心类别

您通过CVD沉积的材料与您希望表面实现的功能息息相关。这些材料通常根据其主要应用分为几个关键类别。

半导体和介电材料

这是微电子工业的基石。CVD对于构建集成电路复杂的层状结构至关重要。

该类别中最常见的材料是硅(Si)。它可以作为多晶硅(poly-Si)沉积用于晶体管的栅极,或者掺杂磷或硼等元素以精确控制其电性能。

CVD还用于沉积绝缘薄膜或介电材料,如二氧化硅(SiO₂)和氮化硅(Si₃N₄)。这些层将导电组件彼此隔离,这对于防止微芯片中的短路至关重要。

硬质耐磨涂层

对于机械应用,CVD用于施加超硬涂层,以保护工具和部件免受磨损、摩擦和腐蚀。

氮化物,例如氮化钛(TiN),是一个经典的例子。TiN提供金色的、低摩擦的、极其坚硬的表面,大大延长了切削工具、钻头和工业模具的使用寿命。

其他常见的硬涂层包括碳化物(例如,碳化钨、碳化硅)和碳氮化物(例如,碳氮化钛),每种都提供了硬度、韧性和热稳定性的独特平衡。

碳基薄膜

碳是一种用途极其广泛的元素,CVD可以生产多种有价值的形式。

类金刚石碳(DLC)是一种非晶碳薄膜,结合了高硬度和极低的摩擦系数,使其成为发动机部件和医疗植入物的优秀涂层。

在最高端,CVD可以生长纯净的结晶金刚石薄膜,用于极端的耐磨性或热管理,以及单原子厚度的石墨烯薄片,用于下一代电子产品和传感器。

功能性和保护性聚合物

CVD不仅限于无机材料。它还可以沉积薄聚合物薄膜以获得特殊的表面性能。

氟碳化合物(或有机氟化物)用于制造疏水(防水)和疏油(拒油)表面。这些与不粘涂层中发现的化学物质类型相同,并用于CVD中以保护电子产品或创建自清洁表面。

理解权衡

尽管功能强大,但CVD材料的选择受到实际和化学现实的限制。您必须考虑整个过程,而不仅仅是最终的薄膜。

工艺温度和基材

许多CVD工艺需要非常高的温度——通常是几百摄氏度——以驱动必要的化学反应。这种热量会损坏或使对温度敏感的基材(如塑料或某些金属合金)变形。

前驱体化学和安全

CVD依赖于气态的挥发性化学前驱体。这些前驱体可能具有剧毒、易燃或腐蚀性,需要复杂的安全协议、处理设备和废气处理。

成本与性能

高纯度前驱体气体的成本和CVD反应器系统的资本支出可能很高。涂层的性能优势必须证明投资是合理的。氮化钛涂层对于高性能机床来说是无价的,但对于简单的家用物品来说则是大材小用。

为您的应用选择合适的材料

您的最终选择完全取决于您的最终目标。CVD的多功能性允许量身定制的解决方案,但您必须从明确的目标开始。

- 如果您的主要重点是制造半导体:硅基材料(多晶硅、SiO₂、Si₃N₄)是创建导电和绝缘层的行业标准。

- 如果您的主要重点是提高工具寿命和耐磨性:氮化物(TiN)和碳化物(WC、SiC)提供了机械应用所需的极端硬度和耐用性。

- 如果您的主要重点是创建低摩擦或特殊表面:碳薄膜(如DLC)或功能性聚合物(如氟碳化合物)是您的最佳选择。

最终,CVD的强大之处在于它能够从分子层面设计表面,以实现特定的功能结果。

总结表:

| 应用类别 | 主要CVD材料 | 主要功能 |

|---|---|---|

| 半导体和电子产品 | 硅(Si)、二氧化硅(SiO₂)、氮化硅(Si₃N₄) | 导电性,绝缘 |

| 硬质耐磨涂层 | 氮化钛(TiN)、碳化钨(WC)、碳化硅(SiC) | 极高硬度,耐磨耐腐蚀 |

| 碳基薄膜 | 金刚石、类金刚石碳(DLC)、石墨烯 | 低摩擦,热管理,先进电子产品 |

| 功能性聚合物 | 氟碳化合物 | 疏水/疏油(防水/拒油)表面 |

准备好为您的项目设计完美的表面了吗?

正确的CVD材料可以彻底改变您产品的性能,无论您需要用于工业工具的耐用涂层,还是用于先进电子产品的特殊薄膜。KINTEK专注于提供精确CVD工艺所需的实验室设备和耗材,满足实验室和研发团队的精确需求。

让我们的专家帮助您选择理想的解决方案,以提高耐用性、功能性和效率。立即联系KINTEK,讨论您的具体应用并发现我们能为您的工作带来的益处。

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 用于工业和科学应用的CVD金刚石圆顶

- 多区域CVD管式炉 化学气相沉积腔体系统设备