尽管热处理对于增强金属性能至关重要,但它是一个受控的转变过程,如果管理不精确,可能会引入重大问题。热处理不当导致的最常见问题包括尺寸变形、开裂、意外的软点或脆点,以及脱碳等有害的表面变化。这些失效几乎总是工艺变量控制不当的直接后果。

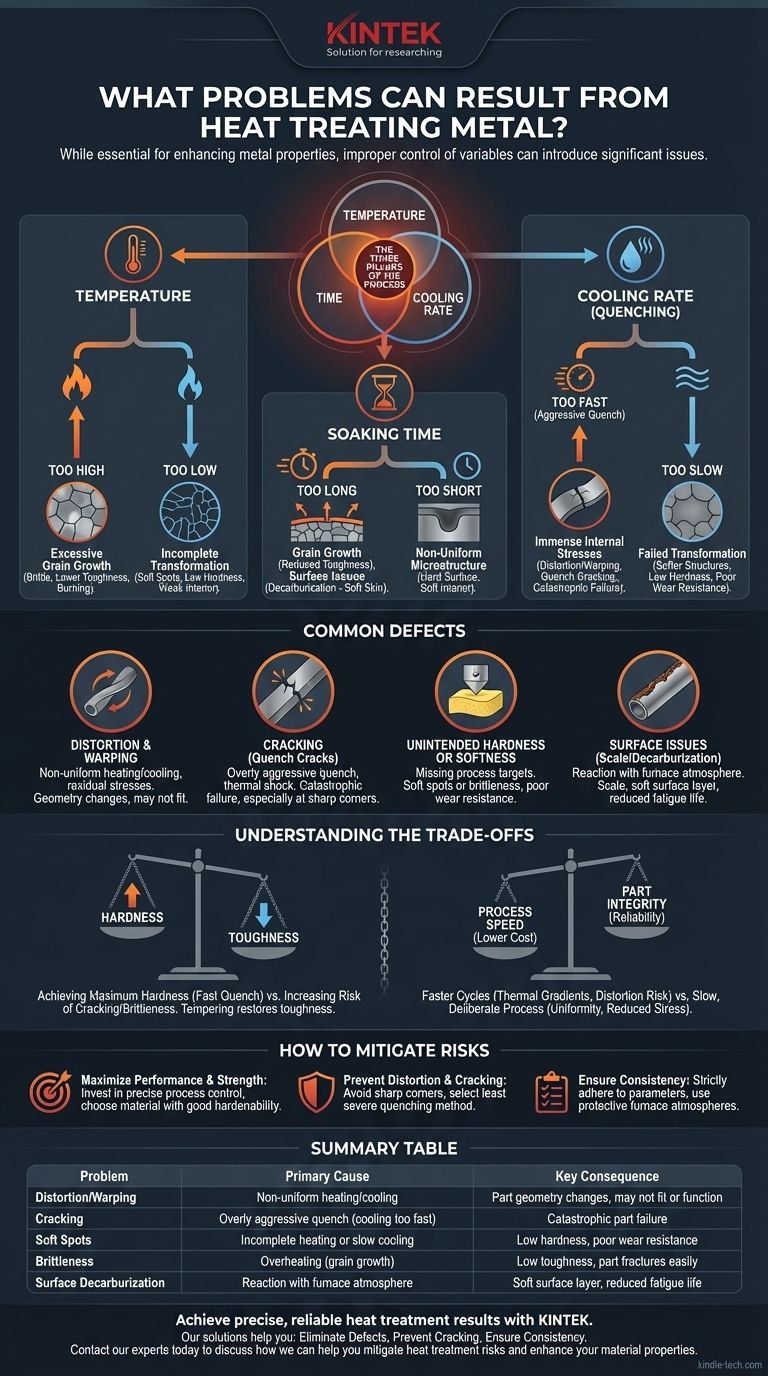

要理解的核心原则是,热处理问题不是随机发生的。它们是由于三个工艺变量——温度、时间、冷却速率——与被处理部件的具体材料和几何形状不匹配而导致的、可预测的结果。

工艺的三大支柱及其风险

每个热处理循环都由部件如何加热、在特定温度下保持多长时间以及如何冷却来定义。这三个阶段中的任何一个错误都会影响最终结果。

温度的作用

加热金属部件是使其内部晶体结构(微观结构)发生变化的原因。目标温度必须精确。

- 加热过高: 超过规定的温度会导致晶粒过度长大。晶粒大可能会使金属变脆并降低其韧性,即使它很硬。在极端情况下,这可能导致过热或烧伤,从而永久损坏材料。

- 加热过低: 未达到所需的转变温度意味着所需的微观结构变化不会完全发生。这通常会导致“软点”或部件无法达到其目标硬度和强度。

保温时间的重要性

达到目标温度后,部件必须在该温度下保持特定时间,称为保温。这使得温度在部件的整个内部(从表面到核心)均匀分布。

- 保温时间过短: 如果保温时间不足,部件的核心可能无法达到完全的转变温度。这会导致微观结构不均匀,表面硬但内部软弱。

- 保温时间过长: 在高温下时间过长也会促进晶粒长大,降低韧性。它还会增加表面问题(如脱碳)的风险,即碳从表面层浸出,使其变软并易于磨损。

冷却(淬火)的关键性

冷却阶段通常是金属部件承受压力最大的阶段,也是灾难性故障的最常见来源。冷却速率决定了所需的微观结构。

- 冷却过快: 过快的淬火(例如,将热部件浸入冷水中)由于快速、不均匀的收缩而产生巨大的内部应力。如果这些应力超过材料的强度,将导致变形(翘曲)或淬火裂纹。

- 冷却过慢: 缓慢的淬火可能无法“捕获”所需的硬结构(如钢中的马氏体)。微观结构会转变为更软、更弱的形式,部件将无法满足其要求的硬度规格。

常见缺陷解释

这些工艺错误表现为最终产品中特定、可识别的缺陷。

变形和翘曲

部件几何形状的这种变化是由不均匀的加热或冷却引起的,这会产生不均匀的热膨胀和收缩。它也可能由先前制造步骤中锁定的残余应力的释放引起。

开裂

淬火裂纹是最严重的缺陷。它们通常发生在具有尖锐角落、厚度急剧变化或内部应力高的部件冷却过快时。热冲击对材料来说太大了,无法承受。

意外的硬度或软度

这是未达到工艺目标的直接结果。软点是由于加热不完全或冷却缓慢造成的,而意外的脆性可能是由于过热(晶粒长大)或在没有适当回火的情况下进行过于剧烈的淬火造成的。

表面问题

加热时,金属表面会与炉内气氛发生反应。这可能导致氧化皮(表面氧化)或脱碳(钢表面层中碳的损失),使部件具有柔软、无效的“表皮”。

理解权衡

选择热处理工艺是一种平衡行为。改善一个性能通常会增加特定缺陷的风险。

硬度与韧性

实现最大硬度通常需要非常快的淬火。然而,这种剧烈的冷却会大大增加开裂的风险,并导致部件非常脆。这就是为什么几乎总是要进行二次热处理过程——回火——以恢复一定的韧性,尽管是以牺牲少许硬度为代价的。

工艺速度与部件完整性

更快的加热循环和更短的保温时间可以降低加工成本。然而,匆忙进行工艺会增加部件内部的热梯度,从而增加变形的风险,并使核心未得到处理。缓慢、审慎的工艺可确保均匀性并减少内部应力,从而使部件更可靠。

如何减轻热处理风险

您预防问题的策略取决于您对部件的主要目标。

- 如果您的主要重点是最大限度地提高性能和强度: 投资于精确的工艺控制,使用经过校准的炉子,并为所需截面选择具有良好淬透性的材料。

- 如果您的主要重点是防止变形和开裂: 确保部件设计避免尖锐的内角和突变的厚度变化,并选择能够实现所需性能的最低限度的淬火方法。

- 如果您的主要重点是确保批次间一致性: 记录并严格遵守经过验证的工艺参数,并在炉中使用保护气氛以防止表面脱碳和氧化皮。

最终,掌握热处理在于理解它是一个受控变化的 过程,其中每个变量都有一个可预测的后果。

摘要表:

| 问题 | 主要原因 | 关键后果 |

|---|---|---|

| 变形/翘曲 | 加热/冷却不均匀 | 部件几何形状改变,可能无法安装或工作 |

| 开裂 | 淬火过猛(冷却过快) | 灾难性的部件失效 |

| 软点 | 加热不完全或冷却缓慢 | 硬度低,耐磨性差 |

| 脆性 | 过热(晶粒长大)或未回火的剧烈淬火 | 韧性低,部件易断裂 |

| 表面脱碳 | 与炉内气氛反应 | 表面层变软,疲劳寿命降低 |

使用 KINTEK 实现精确、可靠的热处理结果。

开裂、翘曲和硬度不一致等热处理问题与工艺控制和设备性能直接相关。KINTEK 专注于先进的实验室炉、温度控制系统和耗材,这些都能提供成功金属处理所必需的均匀加热、精确保温和受控冷却速率。

我们的解决方案可帮助您:

- 消除缺陷: 精确的温度控制和均匀加热可最大限度地减少变形和软点。

- 防止开裂: 使用可靠的设备优化淬火工艺。

- 确保一致性: 为关键部件实现批次间重复性。

无论您是开发新合金还是加工高性能部件,KINTEK 在实验室设备方面的专业知识都能确保您的热处理工艺稳健可靠。

立即联系我们的专家,讨论我们如何帮助您减轻热处理风险并提高材料性能。

图解指南