从本质上讲,注塑成型是一种通过将熔融材料注入模具来制造零件的制造工艺。这种方法制造了我们日常使用的数量惊人的塑料制品,从简单的瓶盖和容器到复杂的电子外壳、玩具、汽车零部件,甚至是户外家具。

真正的问题不在于注塑成型可以制造什么,而在于为什么选择它。该工艺擅长以惊人的稳定性和一致性,以巨大的产量生产复杂、高度精细的塑料零件,使其成为现代大规模生产的支柱。

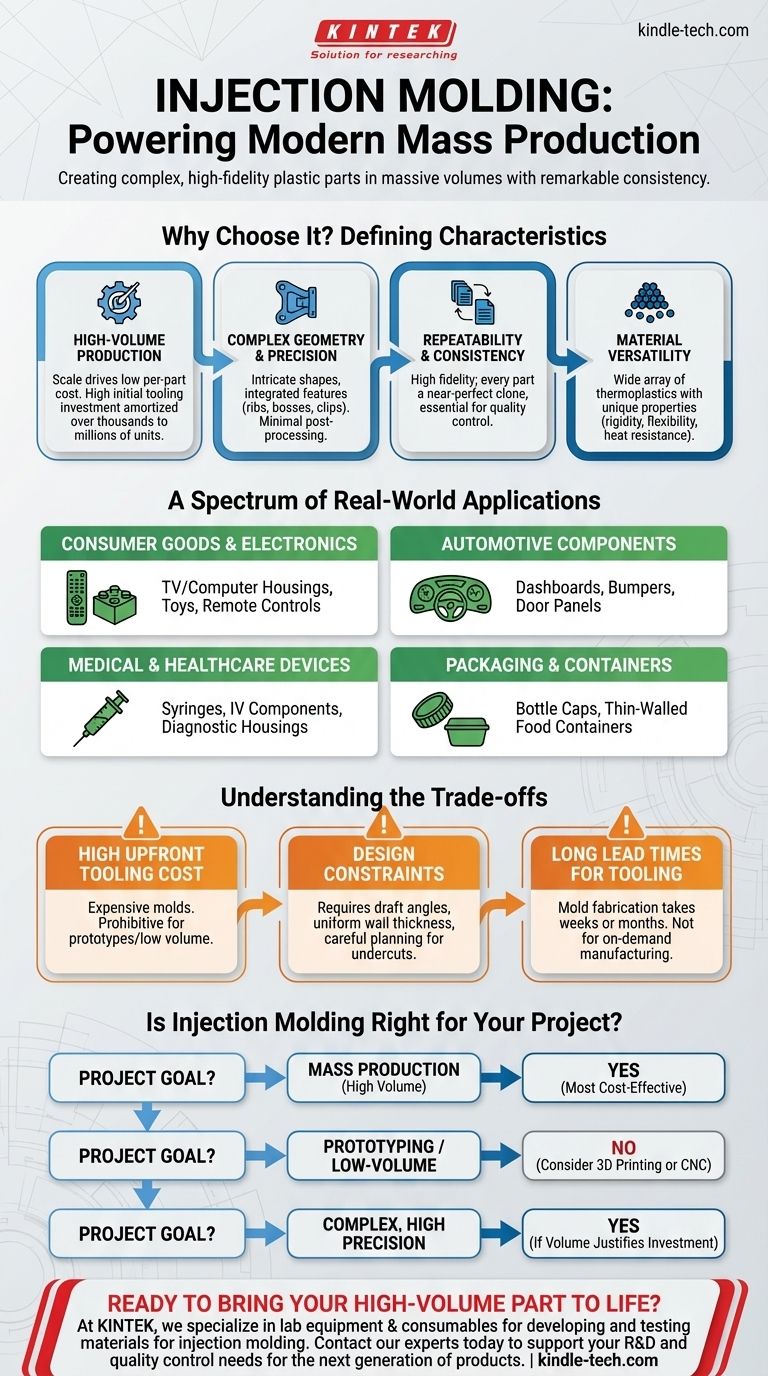

注塑成型零件的决定性特征

要了解一个产品是否适合注塑成型,您必须超越其功能,分析其所需的物理和经济特性。该工艺由几个关键原则定义。

大批量生产

使用注塑成型的首要驱动力是规模。钢制模具或“工具”的制造昂贵且耗时,通常花费数千甚至数万美元。

只有在大量生产(通常从数千到数百万件)中摊销后,这种高昂的前期成本才具有合理性。这时,每件零件的成本才会变得异常低廉。

复杂的几何形状和精度

在创造复杂和精密的形状方面,注塑成型是无与伦比的。加强筋、用于组装的螺钉凸台和卡扣等特征可以直接集成到零件设计中。

这使得可以制造出复杂的组件,这些组件只需要最少的后处理或组装,从而降低了整体制造的复杂性和成本。

可重复性和一致性

一旦模具完善,该工艺生产的零件在从一个单元到下一个单元的保真度和一致性都非常高。

这种可重复性对于需要严格公差才能组装的产品以及在大量生产中保持质量控制至关重要。每个零件都是前一个零件的近乎完美的克隆。

材料的多功能性

各种热塑性聚合物可用于注塑成型,每种都有独特的性能。

制造商可以选择材料来实现特定目标,例如刚度、柔韧性、抗冲击性、抗紫外线能力或耐热性,从而根据预期环境调整零件的性能。

现实世界中的应用范围

批量、复杂性和一致性的原则使得注塑成型在众多行业中无处不在。

消费品和电子产品

这也许是最显而易见的用途。例如电视组件、遥控器、电脑外壳以及玩具积木套装中的标志性积木都是经典示例。

汽车零部件

汽车行业严重依赖注塑成型来制造仪表板、门板和按钮等内饰件。它还用于保险杠和格栅等外部组件,在这些地方,强度重量比很重要。

医疗和保健设备

该工艺非常适合生产一次性无菌医疗产品,如注射器、静脉输液组件和诊断设备的外壳。其高可重复性对于危及生命的应用至关重要。

包装和容器

几乎每个塑料瓶盖和薄壁食品容器都是注塑成型的。该工艺针对以惊人的速度生产这些高产量、低成本的物品进行了优化。

了解权衡

尽管有其优点,但注塑成型并非适合所有项目的选择。了解其局限性对于做出明智的决定至关重要。

模具的高昂前期成本

进入该领域的最大障碍是模具的制造成本。对于原型、一次性零件或低批量生产,此成本是高昂的。

设计限制

零件必须是为注塑成型而设计的。这包括诸如添加拔模斜度(轻微的锥度)以便零件可以从模具中取出、保持均匀的壁厚以防止缺陷,以及仔细规划会显着增加模具复杂性和成本的倒扣等特征的要求。

模具的较长交货时间

制造高质量的生产模具是一个精确的过程,可能需要数周甚至数月。这不是一种快速或按需制造的方法。

注塑成型适合您的项目吗?

选择正确的制造工艺完全取决于您在产量、成本和速度方面的具体目标。

- 如果您的主要重点是大批量生产(数万到数百万件):注塑成型几乎肯定是生产塑料零件最具成本效益的方法。

- 如果您的主要重点是原型制作或小批量生产(1 至 1000 件):高昂的模具成本使注塑成型不适用;请考虑使用 3D 打印或 CNC 加工等替代方法。

- 如果您的主要重点是制造具有高精度的复杂塑料零件:注塑成型是黄金标准,前提是您预期的产量证明了对模具的初始投资是合理的。

最终,注塑成型是大规模生产的引擎,它使我们能够创造出持续、复杂且价格合理的塑料制品,塑造我们的世界。

摘要表:

| 产品类别 | 关键示例 | 注塑成型的理想原因 |

|---|---|---|

| 消费品和电子产品 | 电视/电脑外壳、玩具、遥控器 | 高产量、复杂几何形状、精度 |

| 汽车零部件 | 仪表板、保险杠、门板 | 高强度重量比、一致性 |

| 医疗设备 | 注射器、静脉输液组件、诊断外壳 | 无菌性、高可重复性、精度 |

| 包装 | 瓶盖、薄壁容器 | 极高的产量、低单件成本 |

准备好让您的大批量塑料零件投入生产了吗?

在 KINTEK,我们专注于提供开发和测试注塑成型材料所需的实验室设备和耗材。无论您是在研发还是质量控制领域,我们的解决方案都有助于确保您的材料满足大规模生产的严格要求。

立即联系我们的专家,讨论我们如何支持您的实验室在创造下一代注塑成型产品方面发挥作用。

图解指南