模压成型用于制造种类繁多的高强度、耐用产品,特别是汽车、航空航天、电器和电气行业的大型部件。常见示例包括车辆车身板和引擎盖、电气外壳、坚固的餐具和工业垫圈。

理解模压成型应用的关键在于认识到它非常适合用热固性塑料和复合材料生产大型、坚固且尺寸稳定的部件,在这些部件中,材料强度和耐热性比复杂的细节设计更为关键。

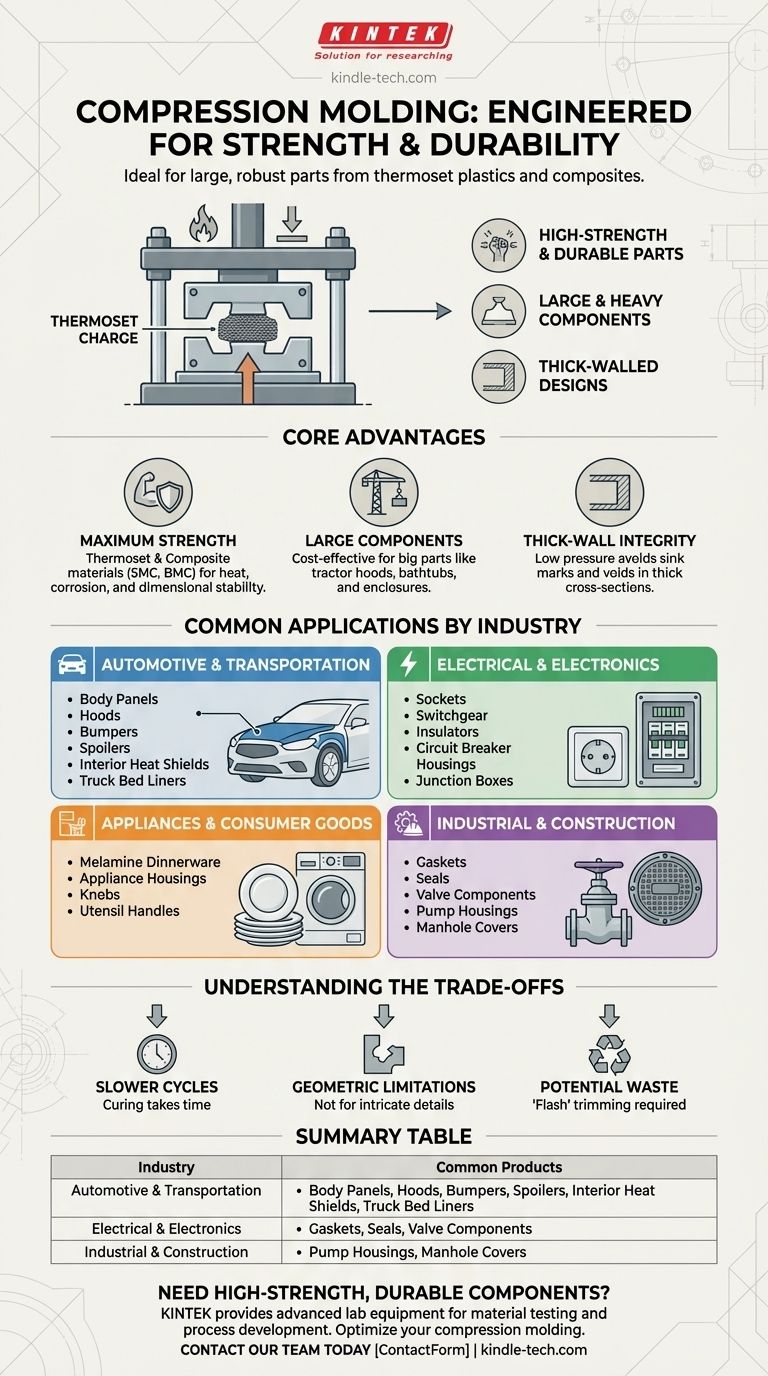

为什么选择模压成型:核心优势

要了解哪些产品使用这种方法,您必须首先了解其基本优势。当最终部件的材料性能和结构完整性是主要关注点时,制造商会选择模压成型。

高强度和耐用部件

该工艺特别适合用于 热固性塑料 和高强度 复合材料,如片状模塑料 (SMC) 和块状模塑料 (BMC)。

这些材料在加热和压力下会发生不可逆的化学固化过程,从而制造出极其坚硬、尺寸稳定且耐热耐腐蚀的部件。

非常适合厚壁部件

由于材料装料相对缓慢且在恒定压力下填充模腔,因此该工艺非常擅长制造厚壁部件。

这避免了在尝试制造具有厚截面的部件时,其他成型工艺中常见的缩痕和内部空隙等缺陷。

按行业的常见应用

通过结合这些优势,您可以清楚地看到跨不同行业使用模压成型制造的产品类型模式。

汽车和交通运输

这是模压成型在需要强度高且相对较轻的部件中的主要应用领域。

示例包括 车身板、引擎盖、扰流板、保险杠 和内部隔热罩。该工艺还用于卡车床衬里和挡泥板外壳等重型部件。

电气和电子

热固性材料优异的耐热性和绝缘性能使其非常适合电气应用。

您会发现模压成型的 电源插座、开关设备、绝缘体、断路器外壳 和大型接线盒。

电器和消费品

耐用性和耐热性是该行业的主要驱动因素。

最著名的例子是以其耐用性而闻名的 密胺餐具(盘子和碗)。其他应用包括电器外壳、旋钮和工具手柄。

工业和建筑

对于要求严苛的环境,模压成型可提供能够承受磨损和化学暴露的坚固部件。

常见产品包括 垫圈、密封件、阀门部件、泵壳,甚至复合材料检查井盖。

了解权衡

没有一种制造工艺适合所有应用。可靠的分析需要承认其局限性。

较慢的循环时间

热固性材料的固化过程需要时间,通常每件需要几分钟。这使得模压成型不太适合注塑成型擅长的极高产量的生产需求。

几何限制

虽然它可以生产复杂的形状,但模压成型不适合具有非常精细细节、尖锐内角或倒扣的部件。材料在注塑模具中不像熔融热塑性塑料那样容易流动。

材料浪费的可能性

多余的材料,称为 “飞边”,会在模具闭合时被挤压到模具的两半之间。这个飞边必须从成品部件上手动或自动修剪掉,从而产生二次操作和材料浪费。

为您的目标做出正确的选择

选择制造工艺完全取决于您产品的具体要求。

- 如果您的主要重点是大型部件的最大强度和耐热性: 使用热固性复合材料的模压成型几乎肯定是您的最佳选择。

- 如果您的主要重点是生产没有缺陷的厚壁部件: 模压成型的低压特性使其成为比高压替代方案更优的选择。

- 如果您的主要重点是使用热塑性塑料大规模生产数百万个小型、复杂的部件: 您应该研究注塑成型作为更合适的工艺。

通过了解其在处理坚固材料以用于大型耐用应用方面的独特优势,您可以自信地确定模压成型是否是工程化产品的正确工艺。

摘要表:

| 行业 | 常见的模压成型产品 |

|---|---|

| 汽车和交通运输 | 车身板、引擎盖、保险杠、卡车床衬里、扰流板 |

| 电气和电子 | 插座、开关设备、断路器外壳、绝缘体 |

| 电器和消费品 | 密胺餐具、电器外壳、旋钮、工具手柄 |

| 工业和建筑 | 垫圈、密封件、泵壳、阀门部件、检查井盖 |

需要制造高强度、耐用部件? KINTEK 专注于提供先进的实验室设备和耗材,用于材料测试和工艺开发,包括热固性和复合材料的解决方案。让我们利用我们的专业知识帮助您优化模压成型工艺,以获得卓越的结果。 立即联系我们的团队 讨论您的具体实验室和生产需求!

图解指南