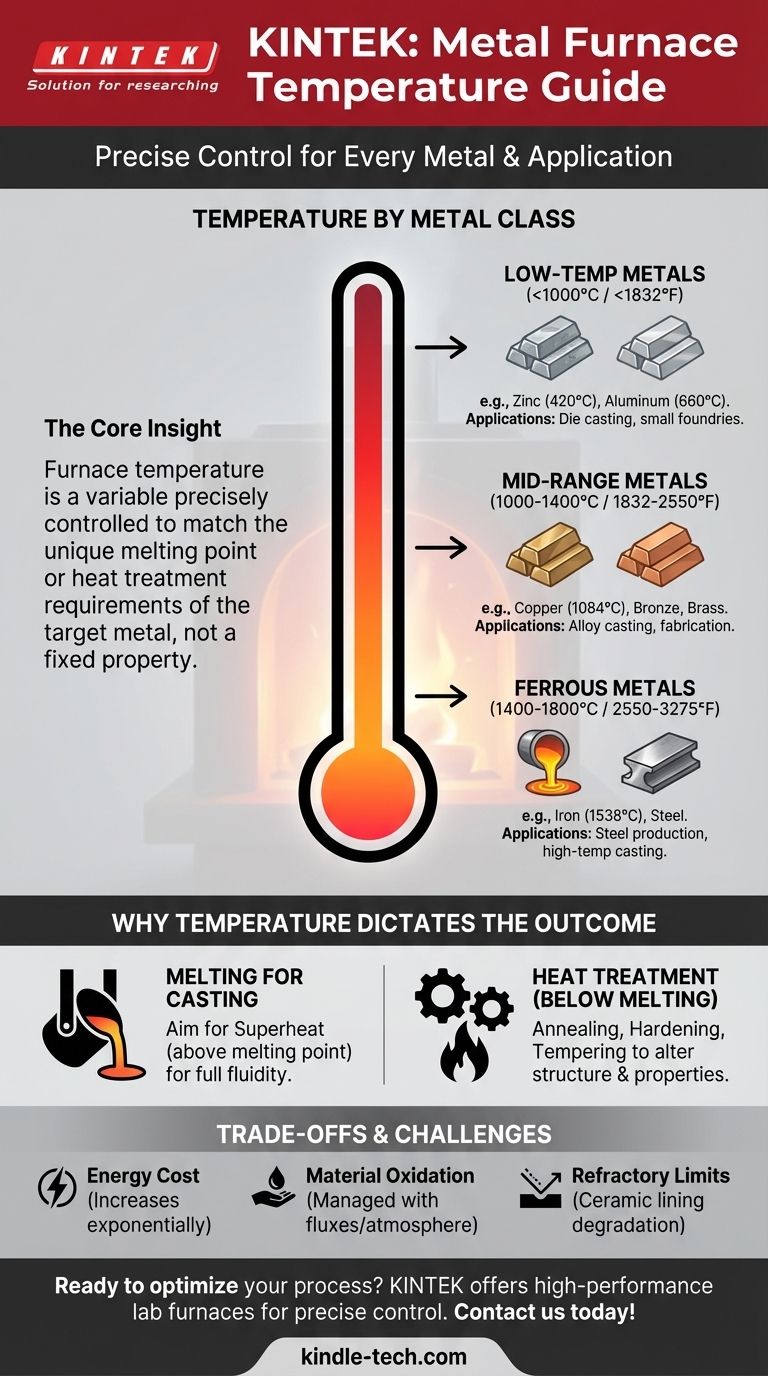

在极端情况下,金属熔炉的运行温度在 1400°C 到 1800°C (2550°F 到 3275°F) 之间。然而,这个范围是为熔炼钢等高温工艺保留的。确切的运行温度完全取决于所加工的具体金属和冶金目标,许多常见应用需要的热量要低得多。

关键的见解是,熔炉的温度不是熔炉本身的固定属性,而是精确控制的变量,以匹配目标金属独特的熔点或热处理要求。

为什么温度决定结果

在冶金学中,热量是改变金属物理状态和内部结构的主要工具。不同的温度范围会开启完全不同的工艺和性能,因此精确控制对于实现所需结果至关重要。

目标:达到熔点

在熔炉中加热金属最常见的原因是将其熔化以进行铸造。每种纯金属和合金都有一个特定的熔点,必须超过该熔点才能使其从固态转变为液态。

熔炉操作员通常会将温度设定在熔点之上,以确保金属完全熔化并具有足够的流动性以便浇注,这种状态称为过热。

目标:改变结构(热处理)

许多关键过程发生在远低于金属熔点的地方。这被称为热处理。

退火(软化)、淬火(增加强度)和回火(降低脆性)等工艺依赖于将金属加热到特定温度,以重新排列其内部晶体结构,从而在不熔化它的情况下从根本上改变其机械性能。

按金属类别的温度要求

熔炉的选择基于其可靠地达到和保持特定金属组所需温度的能力。

低温金属:低于 1000°C (1832°F)

锌(熔点:420°C)和铝(熔点:660°C)等金属需要的能量相对较低。用于这些金属的熔炉(常用于压铸和小规模铸造厂)结构更简单。

中温金属:1000°C - 1400°C (1832°F - 2550°F)

这个范围涵盖了青铜和黄铜等常见合金,以及纯铜(熔点:1084°C)。这些温度需要更坚固的熔炉结构和更好的耐火材料(耐热)衬里。

黑色金属:1400°C - 1800°C (2550°F - 3275°F)

这是铁(熔点:1538°C)和钢的领域。达到这些温度需要专业的耐高温熔炉,通常采用电弧炉或感应技术。引用的 1400°C 至 1800°C 范围是针对这些熔炉的,它考虑了铁的高熔点以及为铸造复杂的钢合金所需达到的过热度。

理解权衡和挑战

仅仅达到高温并不是唯一的考虑因素。该过程带来了重大的技术和财务挑战。

热量的成本

能耗随温度呈指数级增长。达到炼钢温度比熔化铝的成本高得多,这影响了从运营预算到设备选择的方方面面。

金属氧化

在高温下,大多数金属会与空气中的氧气发生剧烈反应,形成氧化皮(浮渣),这代表材料的损失,并可能导致最终铸件出现缺陷。这通过使用助焊剂、保护性炉渣层或控制气氛熔炉来管理。

耐火材料和设备限制

熔炉本身必须能够承受其内部的热量。耐火衬里,通常是一种特种陶瓷,有其自身的温度限制。将熔炉推到其设计范围之外会导致其快速降解和灾难性故障。

为您的目标做出正确的选择

要选择正确的运行温度,您必须首先确定您的材料和您的目标。

- 如果您的主要重点是铸造铝或锌合金: 您的熔炉将在 700°C 至 850°C 的范围内运行,以确保金属完全熔化和流动。

- 如果您的主要重点是熔炼青铜或铜: 您需要一个能够可靠保持在 1100°C 至 1250°C 之间的熔炉。

- 如果您的主要重点是熔炼钢: 您必须使用能够超过 1600°C 的高温熔炉,以便正确熔化合金并达到铸造所需的流动性。

- 如果您的主要重点是锻造或热处理钢: 您将在其熔点以下工作,通常在 800°C 至 1250°C 的范围内,具体取决于具体的处理要求。

掌握温度控制是实现任何冶金工作中可预测和成功结果的基础。

总结表:

| 金属类型 | 典型运行范围 (°C) | 典型运行范围 (°F) | 常见应用 |

|---|---|---|---|

| 低温(例如,锌、铝) | < 1000°C | < 1832°F | 压铸、小型铸造厂 |

| 中温(例如,青铜、铜) | 1000°C - 1400°C | 1832°F - 2550°F | 合金铸造、制造 |

| 黑色金属(例如,铁、钢) | 1400°C - 1800°C | 2550°F - 3275°F | 钢铁生产、高温铸造 |

准备好优化您的金属加工工艺了吗? KINTEK 专注于高性能实验室熔炉和专为精确温度控制而设计的设备,无论您是熔炼铝还是热处理钢。我们的解决方案可帮助您以能源效率和耐用性实现卓越的结果。立即联系我们,讨论您的具体需求,让我们专业的知识指导您选择适合您应用的熔炉!

图解指南