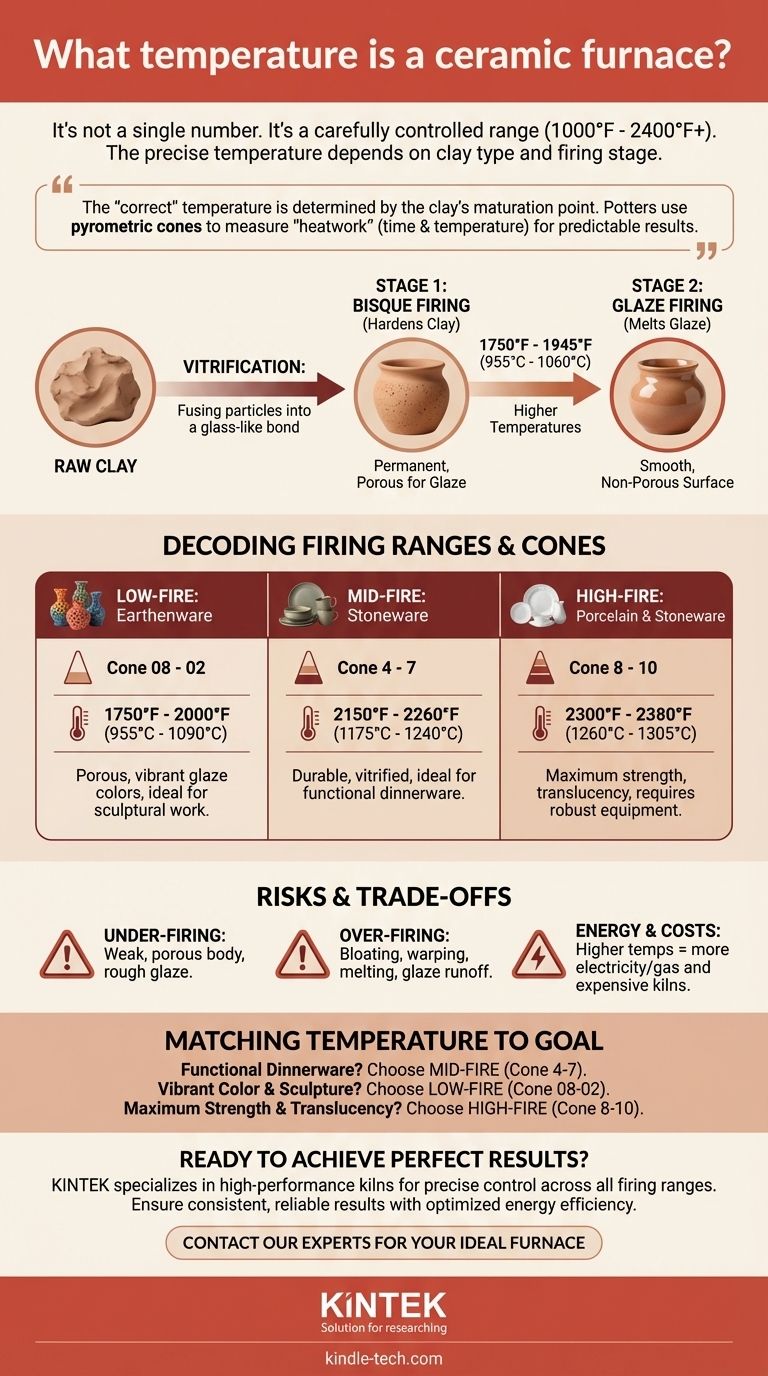

陶瓷炉的温度不是一个单一的数字,而是一个经过精心控制的范围,可以从大约1000°F(538°C)到2400°F(1315°C)以上。精确的温度完全取决于所使用的粘土类型和陶瓷工艺的特定阶段,无论是初次素烧还是最终的釉烧。

核心要点是,“正确”的温度不是一个固定值,而是由特定泥料及其相应釉料的成熟点决定的。陶艺师使用测温锥系统来测量这一点,该系统同时考虑时间和温度以获得可预测的结果。

为什么温度是关键变量

要真正理解陶瓷炉的温度,您必须首先了解将软粘土转化为坚硬、永久性物体的转化过程。温度是这种化学和物理变化的催化剂。

从粘土到陶瓷的转变

烧制的主要目标是将粘土加热,直到其颗粒开始融合,这个过程称为玻化。这个过程会熔化粘土中的二氧化硅和其他元素,在颗粒之间形成玻璃状的结合。

适当的玻化赋予陶瓷作品强度、耐用性,并且根据粘土的不同,使其不吸水。

两个主要的烧制阶段

陶瓷工艺通常涉及两次独立的烧制,每次烧制都有不同的目的和温度范围。

第一次是素烧,这是一种较低温度的烧制(通常在1750°F至1945°F / 955°C至1060°C之间)。这种初步烧制使粘土变硬,使其永久化并具有足够的孔隙度,以便容易吸收釉料。

第二次是釉烧,通常在更高的温度下进行。这次烧制会熔化施加的釉料,使其与泥坯融合,形成最终光滑、通常有光泽且无孔的表面。

解读烧制范围

陶瓷根据温度范围进行分类,通常称为低温烧、中温烧和高温烧。每个范围都适用于不同类型的粘土并产生不同的结果。

锥体系统:比温度更好的测量方法

专业人士很少单独依赖温度。相反,他们使用测温锥——一种小型、特殊配方的陶瓷锥体,它们在特定的时间与温度组合(称为“热功”)下弯曲。

锥体比简单的温度计更能准确地测量烧制进度。烧制范围由锥体编号指定,例如“06号锥体”(低温烧)或“6号锥体”(中温烧)。

低温烧:陶器(08号锥体至02号锥体)

此范围涵盖大约1750°F至2000°F(955°C至1090°C)的温度。在此范围内烧制的陶器粘土在烧制后仍略有孔隙,并以其鲜艳的釉色而闻名,这些釉色在较高温度下可能会烧失。

中温烧:石器(4号锥体至7号锥体)

在约2150°F至2260°F(1175°C至1240°C)之间操作,这是工作室陶艺师和小型生产最常见的范围。它提供了极佳的平衡,创造出耐用、玻化的石器,非常适合餐具等功能性陶器。

高温烧:瓷器和石器(8号锥体至10号锥体)

此范围的温度达到2300°F至2380°F(1260°C至1305°C)。它用于烧制瓷器和一些非常耐用的石器。高温烧制可创造出最坚固、玻化程度最高的作品,并且对于实现瓷器的经典半透明性至关重要。

理解权衡

选择烧制温度是一个直接影响最终产品、成本和设备的决定。

欠烧的风险

将作品烧制低于其推荐的成熟温度会导致作品强度弱、多孔。釉料无法正确熔化,导致表面干燥、粗糙,不适合食品使用,并且容易刮伤或剥落。

过烧的危险

烧制温度过高同样具有破坏性。泥坯可能会膨胀、变形,甚至熔化成窑炉架上的水坑。釉料可能会变得过于流动,从陶器上流下,并可能损坏您的设备。

能源和设备成本

更高的温度需要更多的电力或燃气,增加了每次烧制的成本。此外,能够持续达到高温烧制温度(8号锥体以上)的窑炉比为低温烧制设计的窑炉更昂贵,并且需要更坚固的组件。

将温度与您的目标匹配

您选择的烧制温度应直接反映您项目的要求。

- 如果您的主要重点是制作耐用的功能性餐具:中温石器(4-7号锥体)在强度、耐水性和能源效率方面提供了最佳平衡。

- 如果您的主要重点是鲜艳的色彩和雕塑作品:低温陶器(08-02号锥体)是理想选择,因为它能保持许多在较高温度下不稳定的釉料的亮度。

- 如果您的主要重点是实现最大强度和半透明性:高温瓷器(8-10号锥体)是标准,尽管它需要能够达到这些苛刻温度的窑炉。

最终,掌握温度控制是将生粘土转化为永恒陶瓷艺术的关键。

总结表:

| 烧制范围 | 锥体编号 | 温度范围 | 常见粘土类型 | 主要特点 |

|---|---|---|---|---|

| 低温烧 | 08号锥体至02号锥体 | 1750°F至2000°F (955°C至1090°C) | 陶器 | 多孔,釉色鲜艳,适合雕塑作品 |

| 中温烧 | 4号锥体至7号锥体 | 2150°F至2260°F (1175°C至1240°C) | 石器 | 耐用,玻化,适合功能性餐具 |

| 高温烧 | 8号锥体至10号锥体 | 2300°F至2380°F (1260°C至1305°C) | 瓷器,石器 | 最大强度,半透明性,需要坚固的设备 |

准备好获得完美的陶瓷烧制结果了吗?您的炉具选择对于您的作品成功至关重要。KINTEK专注于高性能实验室炉具和窑炉,旨在为所有烧制范围提供精确的温度控制——从耐用的陶器到精致的瓷器。无论您是工作室陶艺师、教育机构还是生产工厂,我们的设备都能确保一致、可靠的结果,同时优化能源效率。

让我们讨论您的具体陶瓷需求 — 立即联系我们的专家,为您的项目找到理想的炉具,并释放您材料的全部潜力。

图解指南