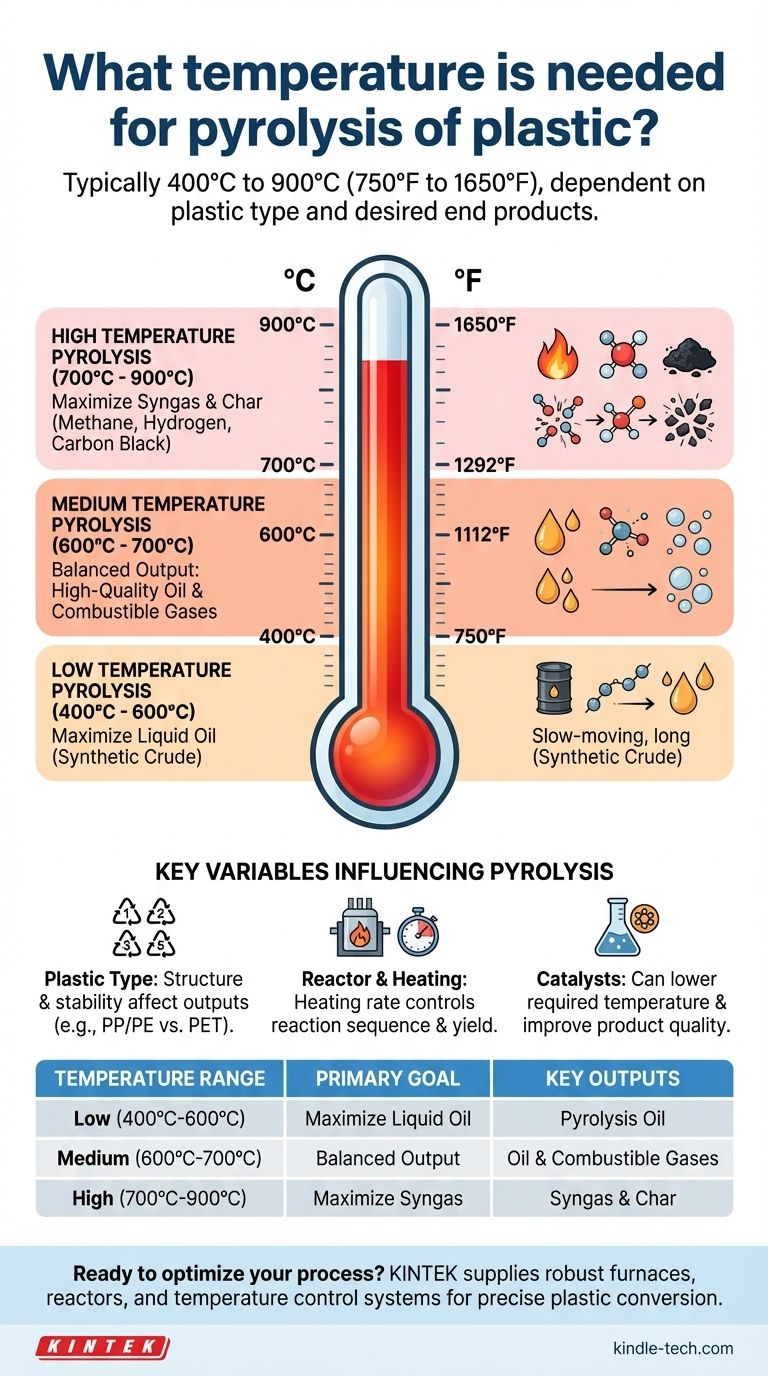

简而言之,塑料热解所需的温度通常在 400°C 到 900°C (750°F 到 1650°F) 之间。确切的温度完全取决于所处理的塑料类型以及所需的最终产品,例如油、气或炭。

理解热解并非要找到一个单一的魔术数字温度。相反,它是关于控制温度,以选择性地将塑料分解成特定混合的有价值产物。

温度在塑料热解中的作用

热解是在无氧条件下对材料进行热分解。当您在无氧条件下对塑料施加热量时,其长聚合物链会分解成更小、更有价值的分子。温度是您控制这些分子是什么的主要杠杆。

低温热解 (400°C - 600°C)

在较低的温度范围内,过程更慢,强度更低。较长的聚合物链被分解,但分解程度不那么剧烈。

此范围主要用于最大化液态油的产量。较慢的分解有利于形成较重的烃链,这些烃链会冷凝成合成原油,通常称为热解油。

中温热解 (600°C - 700°C)

随着温度升高,聚合物链的裂解变得更加剧烈。这是一个多功能范围,通常旨在实现平衡的产出。

您通常会得到高质量液态油和可燃气体的混合物。更高的热量会将一些较重的油馏分分解成较轻的、不可冷凝的气体,如甲烷、氢气和乙烯。

高温热解 (700°C - 900°C)

在这些非常高的温度下,分子键被剧烈地打碎。此时的主要目标通常不是液态燃料。

此范围用于最大化可燃气体(合成气)和固体碳残留物(炭或炭黑)的产量。强烈的热量将几乎所有烃链裂解成最简单的气态形式。

理解关键变量

温度是最关键的因素,但它并非孤立存在。最终产出是几个相互关联变量的结果。

塑料类型的影响

不同的塑料具有不同的化学结构和热稳定性。例如,聚丙烯 (PP) 和聚乙烯 (PE) 倾向于在较低温度下分解成有用的油和蜡组分,而 PET 则需要不同的条件,并可能产生更多的炭和气体。

反应器设计和加热速率

达到目标温度的速度(加热速率)也很重要。缓慢的加热速率允许更受控的、顺序的反应,通常有利于产油。快速加热速率(快速热解)可以产生不同的产量,通常用于最大化特定的化学产物。

催化剂的作用

可以将催化剂引入过程中,以降低所需温度或引导化学反应产生更特定、更高质量的产品。例如,催化剂可能有助于生产具有更接近商业汽油或柴油特性的液体燃料。

为您的目标做出正确选择

最佳温度由您的目标决定。在开始任何过程之前,您必须明确您想要生产什么。

- 如果您的主要重点是最大化液态油产量:在 400°C 到 600°C 的较低温度范围内操作,这有利于形成较长的烃链。

- 如果您的主要重点是生产可燃合成气:在 700°C 到 900°C 的较高温度范围内操作,以剧烈裂解塑料成简单的气体分子。

- 如果您的主要重点是油和气的平衡产出: 600°C 到 700°C 的中等温度范围提供了一个多功能的中间地带,可生产两种有价值的产物。

最终,控制温度是解锁废塑料中隐藏的特定价值的关键。

总结表:

| 温度范围 | 主要目标 | 主要产物 |

|---|---|---|

| 低 (400°C - 600°C) | 最大化液态油 | 热解油(合成原油) |

| 中 (600°C - 700°C) | 平衡产出 | 高质量油和可燃气体 |

| 高 (700°C - 900°C) | 最大化合成气 | 可燃气体(例如甲烷、氢气)和炭 |

准备好构建或优化您的塑料热解工艺了吗?

精确的温度控制对于实现您的目标油、气或炭产量至关重要。合适的实验室设备可确保准确的测试、可重复的结果和可扩展的工艺。

KINTEK 专注于提供您成功所需的坚固炉、反应器和温度控制系统。无论您是进行研发还是扩大生产,我们都提供可靠的工具,以实现高效的塑料废物转化。

立即联系我们的专家,讨论您的具体要求,并为您的热解项目找到完美的加热解决方案。

图解指南