简而言之,您使用注塑成型来批量生产塑料零件。 这种制造工艺是众多日常用品背后的驱动力,因为它能够在生产启动后,以极高的速度和极低的单位成本制造出完全相同、通常很复杂的塑料组件。我们日常接触的从简单的瓶盖和梳子到复杂的汽车零部件和玩具积木,都是通过这种方式生产出来的。

注塑成型是实现高精度塑料零件大批量制造的明确解决方案。选择使用它的决定取决于一种权衡:为模具投入大量的初始投资,以换取规模化生产的每个零件的成本极低。

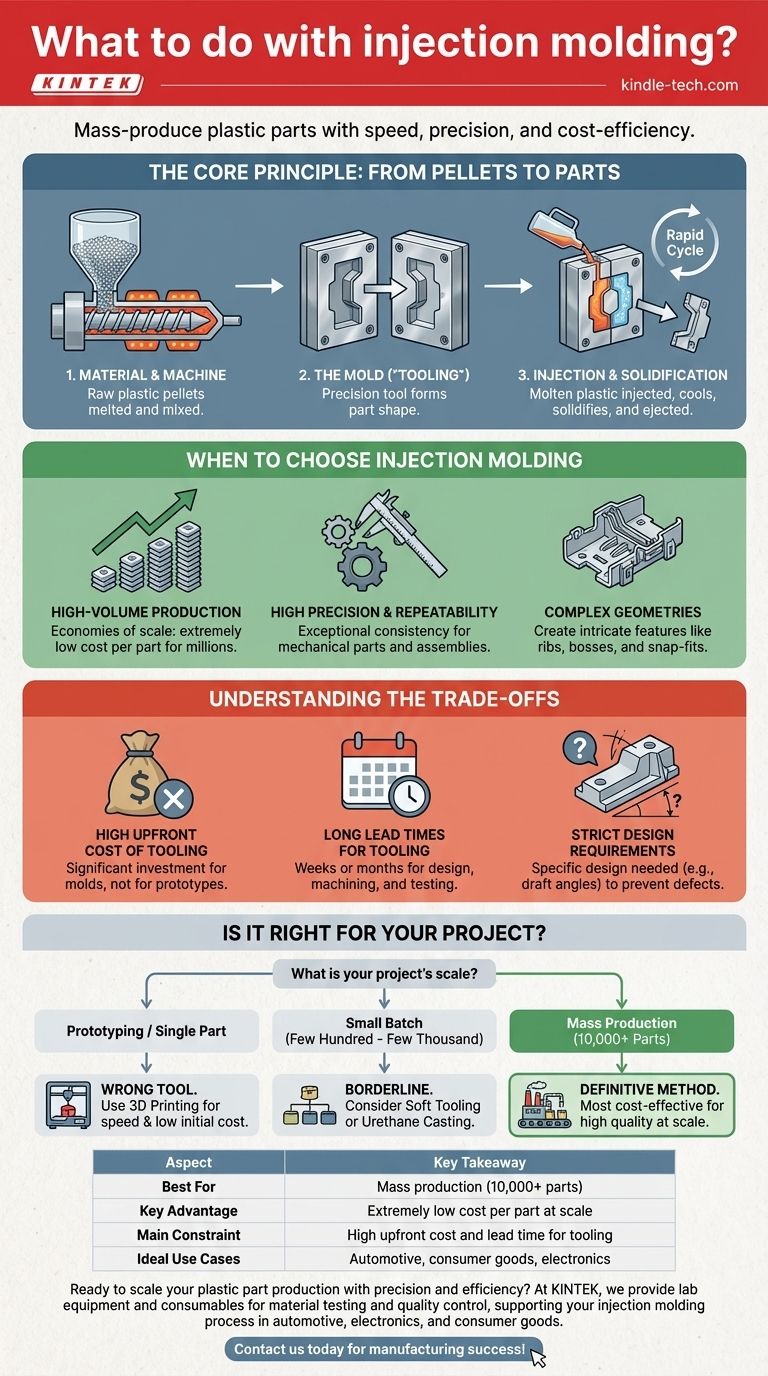

核心原理:从颗粒到零件

要理解为什么注塑成型如此占主导地位,需要快速了解其工作原理。该过程是熔化、注射和冷却塑料的快速循环。

材料与机器

一切都从原材料塑料开始,通常是小颗粒的形式。这些颗粒被送入一个加热的料筒,螺杆在其中将其熔化并混合成均匀的熔融液体。

模具(“工具”)

该过程的核心是模具,这是一种通常由钢制成的精密加工工具。它由两个可以紧密闭合的半部分组成,形成一个与所需零件的精确形状相对应的负空间——即“型腔”。

注射与固化

机器将熔融塑料在高压下注入模具型腔。塑料完全填充空间,并在短暂的冷却期后固化。然后模具打开,成型的零件被顶出,准备在通常仅几秒钟内重新开始下一个循环。

何时选择注塑成型

注塑成型并非万能的解决方案。它是一种专业工具,在特定条件下表现出色,使其成为某些目标的明确选择。

适用于大批量生产

该工艺的特点是规模经济。虽然初始模具成本很高,但它可以用来生产数十万甚至数百万个零件。这摊销了前期成本,使得每个零件的价格变得极低。

适用于高精度和可重复性

由于每个零件都是在同一个钢模中成型的,注塑成型提供了卓越的一致性。这对于齿轮等机械零件或必须与更大组件完美配合的部件(例如在汽车或电子应用中)至关重要。

适用于复杂几何形状

注塑成型允许创建使用其他方法难以实现或成本过高的复杂特征。加强筋、用于螺丝的安装凸台和卡扣式闭合等细节可以直接集成到零件设计中。

了解权衡

注塑成型的强大功能伴随着重大的限制,在承诺采用此工艺之前,了解这些限制至关重要。

高昂的模具前期成本

进入该领域的首要障碍是模具本身的成本。一个高质量的生产模具是一项复杂的工程,根据其复杂性和尺寸,成本可能从几千美元到数十万美元不等。这使得该工艺完全不适用于一次性原型或非常小的生产批次。

模具较长的交货时间

制造这种精密模具不是一个快速的过程。新工具的设计、加工和测试可能需要几周甚至几个月。必须将这种初始时间投入计入任何项目时间表。

严格的设计要求

零件必须专门为注塑成型而设计。这需要考虑诸如保持一致的壁厚以防止变形,以及添加“拔模斜度”(壁上的轻微锥度)以便零件可以干净地从模具中取出。未能遵循这些设计原则可能导致昂贵的缺陷和生产失败。

注塑成型适合您的项目吗?

您选择的制造工艺必须与您项目的规模、预算和时间表相匹配。

- 如果您的主要重点是原型制作或创建单个零件: 注塑成型是错误的工具。使用 3D 打印,因为它速度快且初始成本低。

- 如果您的主要重点是小批量生产(几百到几千个零件): 这是一个临界情况。请考虑“软模具”(更简单、耐用性较低的模具)或替代工艺,如聚氨酯浇铸,因为注塑成型的单位零件成本可能仍然过高。

- 如果您的主要重点是大批量生产(超过 10,000 个零件): 注塑成型是实现规模化高质量生产的明确、最具成本效益的方法。

通过了解其核心优势和局限性,您可以利用注塑成型将一个概念转化为数百万个相同的高质量产品。

总结表:

| 方面 | 关键要点 |

|---|---|

| 最适合 | 大批量生产(10,000+ 零件) |

| 主要优势 | 规模化后极低的单位零件成本 |

| 主要限制 | 模具的高昂前期成本和交货时间 |

| 理想用例 | 汽车零部件、消费品、电子外壳 |

准备好以精度和效率扩大您的塑料零件生产规模了吗?

在 KINTEK,我们专注于提供支持您的注塑成型过程所需的实验室设备和耗材,从材料测试到质量控制。无论您从事汽车、电子还是消费品行业,我们的解决方案都能帮助确保您的零件达到最高的稳定性和性能标准。

立即联系我们,讨论我们如何支持您的制造成功!

图解指南