简而言之,使用感应炉是因为它们提供了一种清洁、精确且高效的金属熔化方法。与依赖燃烧燃料或电弧的传统熔炉不同,感应炉从内部加热金属,防止了燃烧副产物造成的污染,并允许极其严格的温度控制。这使其成为生产高质量合金和在现代、环保铸造厂中操作的卓越选择。

使用感应炉的决定源于对质量和控制的需求。其核心优势在于直接在金属内部产生热量,这同时防止了污染,最大限度地减少了宝贵元素的损失,并提高了能源效率。

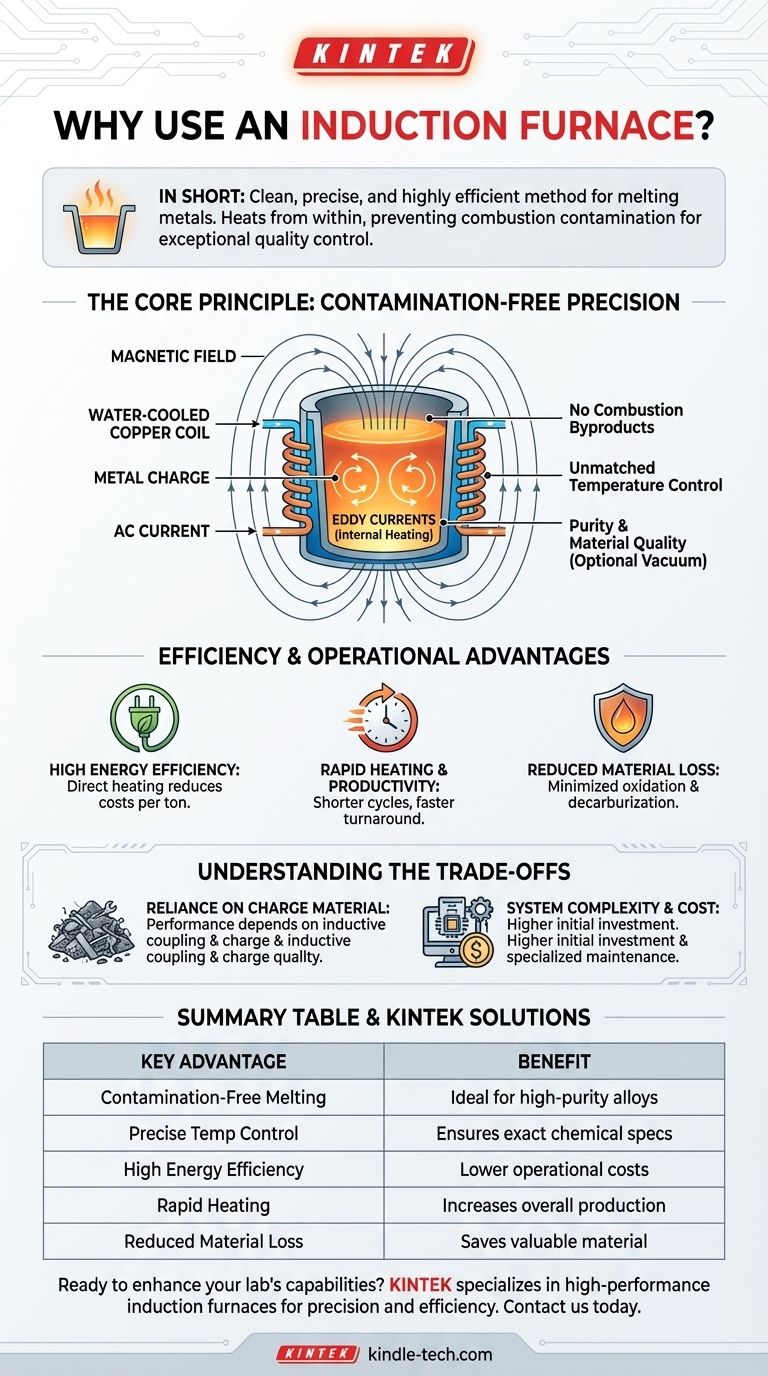

核心原理:无污染的精确度

感应炉的主要技术优势直接源于其加热方法。它不燃烧燃料,也不在金属上产生电弧。

感应加热的工作原理

感应炉使用一个水冷铜线圈,该线圈环绕着一个装有金属炉料的坩埚。当强大的交流电通过该线圈时,会产生一个强磁场。

这个磁场直接在金属内部感应出强大的电流(涡流)。金属的固有电阻使其迅速升温并熔化,本质上将金属变成了自己的加热元件。

无与伦比的温度控制

由于热量是在内部产生的,并且与施加到线圈的功率成正比,因此可以极其精确地调节温度。

这种精度在熔炼复杂合金时至关重要。它能防止过热,过热会导致铬、镍或锰等有价值且昂贵的合金元素烧损,从而确保最终产品符合精确的化学规格。

纯度和材料质量

由于没有燃烧,因此不会将烟灰或硫等副产物引入熔体中。这种与外部热源的完全分离使得金属异常清洁。

对于最高纯度应用,此过程可以在真空感应炉内进行,消除空气污染的任何可能性,并生产出具有卓越性能特征的合金。

效率和操作优势

除了质量,感应炉在生产速度和资源管理方面也提供了显著的优势,这对于任何工业运营都至关重要。

高能效

传统熔炉在加热炉壁和周围环境时会浪费大量的能量。在感应炉中,几乎所有的能量都直接用于熔化金属炉料。

这种高效率直接转化为每吨金属生产的能耗降低和运营成本降低。

快速加热和生产力

直接加热方法速度极快,与燃油炉相比,熔化周期大大缩短。

这种快速周转提高了生产效率,使铸造厂能够在更短的时间内生产更多的材料,并更快地响应需求。

减少材料损失

氧化(生锈)和脱碳(碳含量损失)等过程发生在热金属的表面。由于感应加热速度非常快,金属在高温下停留的时间更短,从而减少了这些损失的发生。

这节省了原本会作为炉渣或氧化皮损失的宝贵材料,进一步提高了工艺的经济效益。

了解权衡

尽管优势显著,但感应炉并非所有熔炼应用的通用解决方案。了解其局限性是做出明智决策的关键。

对炉料的依赖

感应炉的效率取决于线圈和金属炉料之间的“感应耦合”。废料的尺寸、形状和类型会影响加热性能。

与致密、包装良好的炉料相比,准备不充分或非常松散的炉料可能导致熔化周期效率较低。

系统复杂性和成本

感应炉是一个复杂的系统,包括高功率电气单元、水冷系统(冷却器)和炉体本身。与更简单的炉型相比,这可能意味着更高的初始资本投资。

维护还需要高功率电气系统的专业知识,这对于某些设施来说可能是一个考虑因素。

为您的应用做出正确选择

选择正确的熔炉技术完全取决于您的主要目标,平衡成本、质量和运营需求。

- 如果您的主要关注点是高价值合金和材料纯度:感应炉是理想的选择,因为它具有无污染的工艺和精确的温度控制。

- 如果您的主要关注点是生产效率和低能源成本:感应技术的快速加热周期和高能效使其成为高效铸造厂的强大工具。

- 如果您的主要关注点是环境合规性和工人安全:感应炉清洁、安静、无排放的运行方式比基于燃烧的替代方案具有明显优势。

最终,感应炉是熔炼过程中对质量、控制和清洁度至关重要的现代选择。

总结表:

| 主要优势 | 益处 |

|---|---|

| 无污染熔炼 | 无燃烧副产物;适用于高纯度合金。 |

| 精确的温度控制 | 防止有价值合金元素的损失;确保精确的化学规格。 |

| 高能效 | 直接内部加热降低能耗和运营成本。 |

| 快速加热 | 更短的熔化周期提高了整体生产效率。 |

| 减少材料损失 | 更快的工艺最大限度地减少氧化和脱碳。 |

准备好提升您实验室的金属熔化能力了吗?

KINTEK 专注于高性能实验室设备,包括专为精确和高效而设计的感应炉。无论您是开发新合金还是需要无污染的熔化进行研究,我们的解决方案都能提供您所需的质量和控制。

请通过我们的[#联系表]立即联系我们,讨论感应炉如何使您的特定应用受益,并探索我们为实验室需求量身定制的产品系列。

图解指南