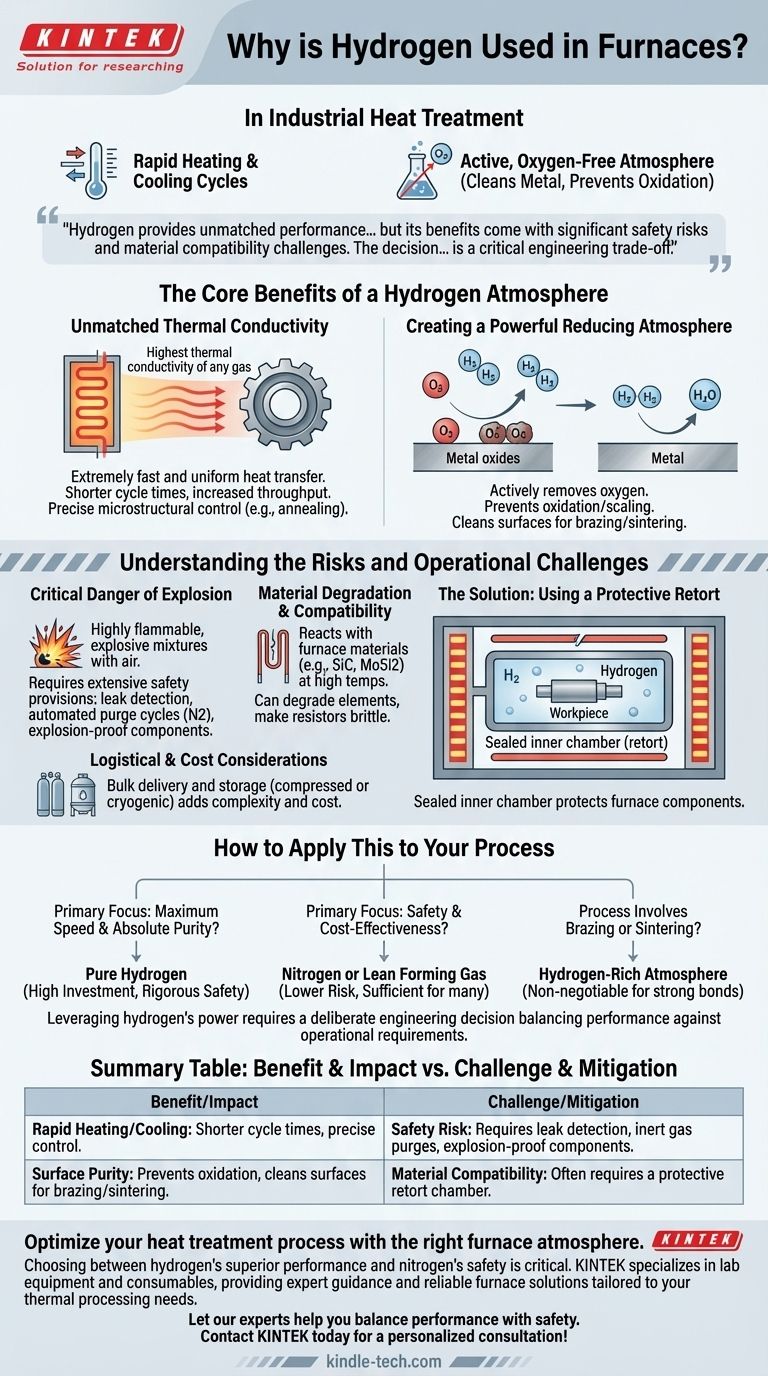

在工业热处理中,氢气在熔炉中使用的主要有两个原因:其极高的热导率可以实现快速的加热和冷却循环,而其化学反应性可以形成一种活性的、无氧的环境,从而清洁金属表面并防止氧化。这些特性使其在需要高精度和表面纯度的过程中具有不可估量的价值。

氢气为特定的热处理过程提供了无与伦比的性能,但其优势也伴随着重大的安全风险和材料兼容性挑战。决定使用它是在工艺能力和操作复杂性之间进行关键的工程权衡。

氢气气氛的核心优势

使用氢气并非随意之举;它是因其独特的物理和化学优势而被选用,而这些优势是其他气体无法提供的。

无与伦比的导热性,实现快速处理

氢气具有所有气体中最高的导热系数。这一物理特性是一个显著的工艺优势。

它使得热量能够极其快速且均匀地传递到待处理的工件上。这加速了加热和冷却(淬火)过程,从而可以显著缩短循环时间并提高熔炉的产量。

这种快速的热响应也有助于精确控制材料最终的微观结构和机械性能,这在退火等工艺中至关重要。

形成强大的还原性气氛

在熔炉术语中,还原性气氛是指能主动去除氧气的气氛。氢气是一种强大的还原剂。

在高温下,氢气(H₂)会与任何存在的氧气(O₂)发生反应,生成水蒸气(H₂O),然后将其排出。这可以防止金属零件在高温过程中氧化或结垢。

更进一步,氢气可以与金属表面的现有氧化物反应并将其去除,从而有效地清洁工件。这对于钎焊等应用至关重要,因为钎焊需要完全清洁的表面才能使钎料正确结合。

了解风险和操作挑战

氢气的优势伴随着相当大的操作要求和必须通过专业工程和严格规程来管理的危险。

爆炸的致命危险

氢气极易燃,并能与空气形成爆炸性混合物。这是使用氢气熔炉所伴随的最大风险。

因此,任何使用纯氢气或富氢混合气体(保护气)的熔炉系统都必须配备广泛的、通常是昂贵的安全措施。这些措施包括泄漏检测、使用惰性气体(如氮气)的自动吹扫循环以及防爆组件。

材料降解和兼容性

氢气并非惰性。在高温下,它的反应性可能对熔炉本身造成破坏。

由碳化硅(SiC)或二硅化钼(MoSi₂)等常见材料制成的加热元件可能会受到纯氢气气氛的化学侵蚀和降解。其他金属部件,如电阻器,会随着时间的推移而变脆。

解决方案:使用保护性套管

为了减轻材料降解,高温氢气熔炉通常使用套管(retort)。这是一个密封的内腔,通常由特殊的金属合金制成。

套管容纳氢气气氛和工件,将它们与熔炉的主要绝缘层和加热元件物理隔离。这可以保护易受损的部件免受化学侵蚀,并提高熔炉的安全性和使用寿命。

后勤和成本考虑

与通常可以在现场产生的氮气不同,氢气通常必须以压缩气体或低温液体的形式进行批量运输和储存。这增加了操作的后勤复杂性和成本。

如何将此应用于您的工艺

选择正确的熔炉气氛完全取决于您的工艺要求,需要在性能与安全和成本之间取得平衡。

- 如果您的主要关注点是最大的工艺速度和绝对的表面纯度: 纯氢气卓越的热性能和还原性能可能是必需的,但这需要对专用熔炉和严格的安全规程进行大量投资。

- 如果您的主要关注点是安全性和成本效益: 对于许多应用来说,基于氮气的气氛或稀薄的保护气(例如 5% 氢气,95% 氮气)可以提供足够的抗氧化保护,且风险程度要低得多。

- 如果您的工艺涉及钎焊或烧结: 富氢气氛的活性清洁和氧化物还原通常是实现牢固、可靠的冶金结合的必要条件。

最终,利用氢气的力量需要一个深思熟虑的工程决策,该决策需要在其卓越的性能与其苛刻的操作要求之间取得平衡。

摘要表:

| 优势 | 关键特性 | 对工艺的影响 |

|---|---|---|

| 快速加热/冷却 | 所有气体中最高的导热系数 | 缩短循环时间,精确控制微观结构 |

| 表面纯度 | 强大的还原剂(去除氧气) | 防止氧化,清洁金属表面以进行钎焊/烧结 |

| 操作考虑因素 | 主要挑战 | 缓解策略 |

| 安全风险 | 极易燃/易爆 | 需要泄漏检测、惰性气体吹扫、防爆组件 |

| 材料兼容性 | 可能降解熔炉组件 | 通常需要一个保护性套管腔室 |

通过正确的熔炉气氛优化您的热处理工艺。

在氢气的卓越性能和基于氮气的替代品的安全性之间做出选择,是决定您的实验室效率和安全的关键决策。KINTEK 专注于实验室设备和耗材,为满足您特定的热处理需求——无论您需要氢气的快速、纯净结果还是更安全、更具成本效益的替代方案——提供专业的指导和可靠的熔炉解决方案。

让我们的专家帮助您平衡性能与安全。立即联系 KINTEK 进行个性化咨询!

图解指南