在现代高炉中使用100%的烧结矿是不切实际的,因为它会导致与不良气体渗透性相关的严重操作问题。烧结矿不规则的形状和分解成细颗粒的倾向会堵塞还原性气体向上通过炉内的流动,从而削弱其效率、稳定性和产量。虽然烧结矿是一个重要且经济的组成部分,但它不能单独完成任务。

理想的高炉炉料是材料的工程化混合物,而不是单一、均匀的成分。核心挑战是在化学反应性与物理强度和渗透性之间取得平衡。100%烧结矿炉料无法应对这一挑战,因为它缺乏维持开放、高渗透性料柱以实现有效气体流动的结构完整性。

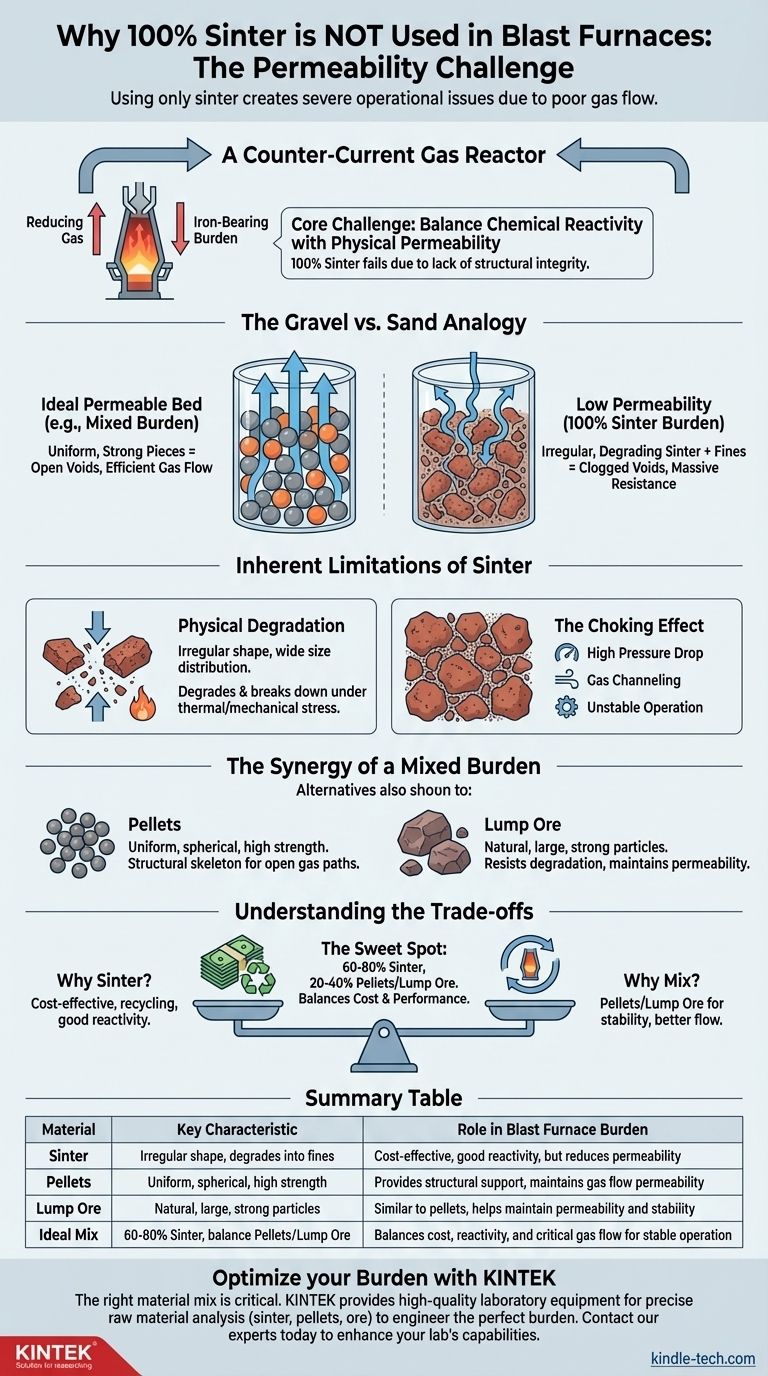

渗透性的核心作用

逆流气体反应器

将高炉视为一个巨大的垂直反应器。富含一氧化碳的热气体从底部被压入并必须向上流动。含铁材料(“炉料”)从顶部装入并缓慢下降。

整个过程取决于上升气体与下降固体之间的密切接触。如果气体不能自由、均匀地流动,反应就不完全,燃料就会浪费,炉子的操作也会变得不稳定。

砾石与沙子的类比

想象一下试图通过一个装满均匀圆形砾石的高圆柱体吹气。由于颗粒之间存在大而一致的空隙,空气会很容易通过。这是一个理想的、高度渗透性的床层。

现在,想象一下这个圆柱体装满了砾石、沙子和粉尘的混合物。试图穿过它吹气将极其困难。细小的颗粒会堵塞空隙,产生巨大的阻力。这是一个低渗透性床层,这正是100%烧结矿炉料所带来的问题。

烧结矿的固有局限性

物理形状和退化

烧结矿是通过将细铁矿石颗粒熔融成多孔的蛋糕状物质而生产的,然后将其破碎和筛分。从本质上讲,它是形状不规则的,并且具有很宽的粒度分布,其中不可避免地包含初始的细小颗粒。

更重要的是,当烧结矿在炉内下降时,它会受到上方数吨材料的巨大机械压力和极端的热应力。这会导致其退化和分解,直接在炉膛内部产生更多的细小颗粒。

堵塞效应

这些新产生的细粉会填充炉料中较大颗粒之间的空隙。这种堵塞作用会大大降低整个料柱的渗透性。

后果是严重的:

- 压降高:鼓风机必须更加努力地将气体推过高炉,浪费能源。

- 气体窜流:气体无法均匀流动,会找到阻力最小的路径并向上“窜流”,绕过炉料的大部分。

- 操作不稳定:不良的气固接触导致还原效率低下、炉况不可预测,并可能出现“下料滑落”和“架桥”等安全问题。

混合炉料的协同作用

为了抵消烧结矿的弱点,操作员将其与提供结构支撑和维持渗透性的材料混合。

球团矿的优势

铁矿石球团矿是小型、球形的矿石球,经过煅烧后非常坚硬耐用。它们的主要优点是粒度均匀和强度高。

当与炉料混合时,它们的球形创造了一个高度可预测和高渗透性的床层,就像我们类比中的砾石一样。它们充当结构骨架,保持通道开放,使气体均匀流过整个高炉。

块矿的作用

优质的块矿可以发挥类似的作用。它是天然的高品位矿石,只需破碎和筛分即可。与球团矿一样,它提供了较大、较强的颗粒,可以抵抗退化,并有助于维持炉料的渗透性。

理解权衡

为什么要使用烧结矿?

如果烧结矿有这些物理缺点,为什么它在世界许多地区仍然是主要的炉料材料?原因主要是经济和化学方面的。

烧结是利用成本较低的细铁矿石的绝佳方式,这些矿石不能直接装入高炉。它也是回收厂内废料(如烟尘和焦粉)的关键过程,将废物流转化为有价值的原料。此外,其多孔结构赋予了它出色的化学反应性(可还原性)。

成本与性能的平衡

决定使用多少烧结矿、球团矿或块矿是一个持续的平衡行为。更高比例的球团矿会导致更平稳、更高效的炉子操作,但这通常会带来更高的原材料成本。最大化烧结矿的使用可以降低成本,但需要更仔细的控制来管理不稳定的风险。

大多数现代高炉已经找到了一个最佳点,通常运行的炉料中含有60-80%的烧结矿,其余部分由球团矿和/或块矿组成,以实现最佳性能。

为您的目标做出正确的选择

选择正确的炉料组合是一项平衡生产率、稳定性和成本的战略决策。

- 如果您的首要重点是最大化生产率和稳定性: 优先考虑更高比例的高质量、粒度均匀的球团矿和块矿,以确保出色的渗透性,即使这会增加原材料成本。

- 如果您的首要重点是最小化运营成本: 最大化使用烧结矿以消耗更便宜的矿石细粉和回收工厂废料,但必须接受需要复杂的工艺控制来管理渗透性的事实。

- 如果您的首要重点是供应链弹性: 发展运营灵活性,使用烧结矿、球团矿和块矿的多样化组合,以适应不断变化的市场价格和原材料供应情况。

最终,高炉的最佳运行状态不是依靠单一的“完美”成分,而是依靠为化学反应和物理流动共同设计的协同材料混合物。

摘要表:

| 材料 | 关键特性 | 在高炉炉料中的作用 |

|---|---|---|

| 烧结矿 | 形状不规则,分解成细粉 | 经济高效,反应性好,但会降低渗透性 |

| 球团矿 | 粒度均匀,球形,强度高 | 提供结构支撑,维持气体流动渗透性 |

| 块矿 | 天然,颗粒大,强度高 | 类似于球团矿,有助于维持渗透性和稳定性 |

| 理想混合 | 60-80%烧结矿,其余为球团矿/块矿 | 平衡成本、反应性和关键气体流动以实现稳定运行 |

优化您的高炉炉料,以实现最大效率和稳定性。 正确的材料组合对于维持渗透性和防止昂贵的运营问题至关重要。KINTEK 专注于提供高质量的实验室设备和耗材,用于分析烧结矿、球团矿和矿石等原材料。我们的解决方案可帮助您精确表征材料特性,从而根据您的具体目标设计出完美的炉料。立即联系我们的专家,讨论我们如何支持您的炼铁过程并提升您实验室的能力。

图解指南