退火炉中使用氢气主要有两大技术优势:其卓越的传热能力和作为还原剂防止氧化的强大作用。它能创造一个高度受控的“保护气氛”,主动去除氧气,确保金属表面在高温处理过程中保持纯净且无缺陷。同时,其高导热性可显著加快加热和冷却循环,提高工艺效率。

虽然其他气体也能提供保护气氛,但氢气提供了主动表面净化和快速热控制的独特组合。这使得它非常适合对材料完整性和工艺速度要求严格的高性能应用,尽管它存在显著的安全和操作挑战。

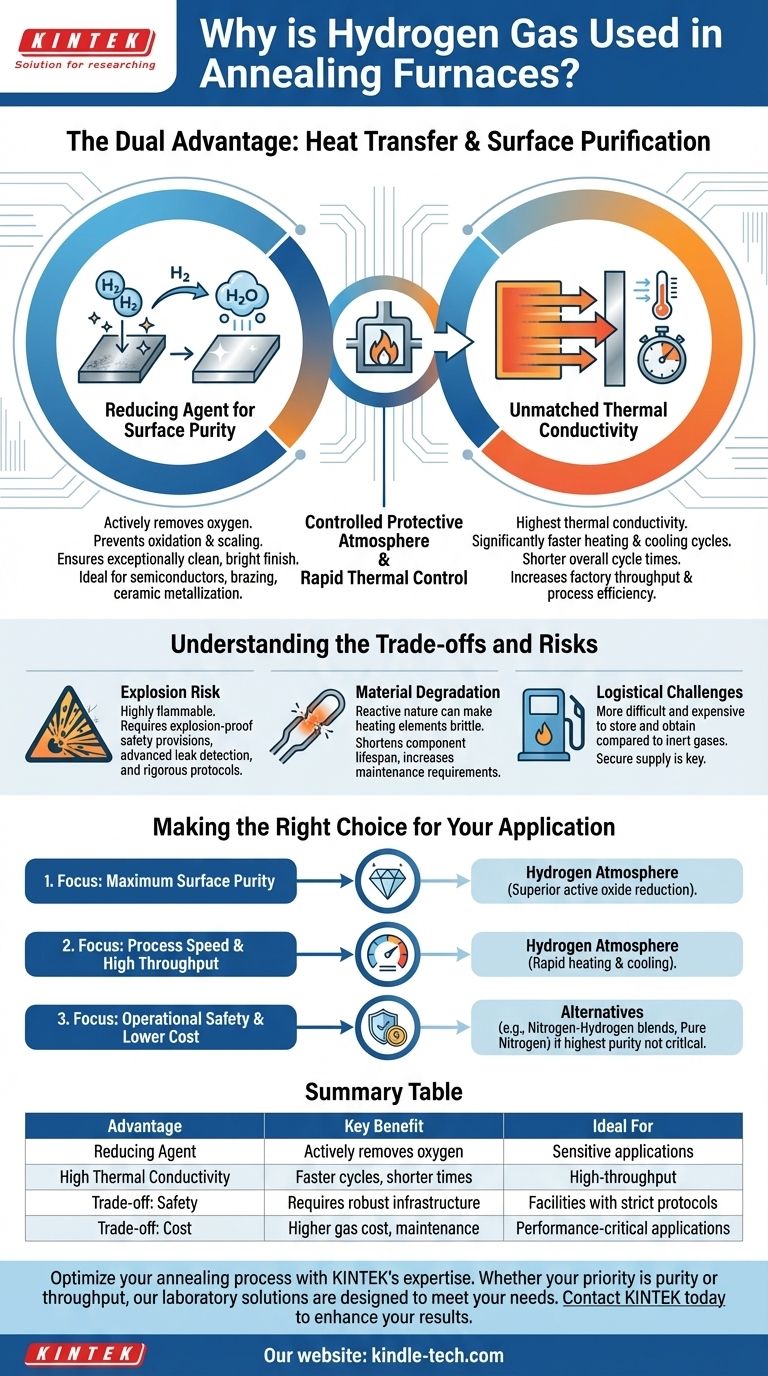

氢气在高温处理中的双重作用

要理解为何选择氢气,必须超越其作为简单“填充”气体的角色。它执行两项主动功能,直接影响最终产品的质量和制造过程的效率。

强大的还原剂,确保表面纯度

退火气氛的主要目的是防止热金属表面与氧气反应,氧气会导致氧化皮和变色。

惰性气体如氩气只是简单地置换氧气,而氢气则主动地去除氧气。它作为一种还原剂,意味着它与存在的任何氧气发生化学键合,形成水蒸气(H₂O),然后将其从炉中排出。

这一过程确保金属部件具有极其清洁、光亮的表面,这对于陶瓷金属化、半导体加工和钎焊等应用至关重要。

无与伦比的导热性,提高工艺效率

氢气具有所有气体中最高的导热性。这一物理特性对炉子循环时间有着直接而显著的影响。

由于在氢气气氛中热量与工件之间的传递速度快得多,退火过程中的加热和冷却阶段都得到了加速。

这导致整体循环时间缩短,从而提高了工厂的生产能力,并能更精确地控制材料的最终微观结构和性能。

氢气炉的操作环境

氢气退火炉是设计用于高精度和高控制的精密设备。

它们通常在非常高的温度下运行,有时高达1600°C,并具有严格的温度均匀性和控制(通常在±1°C以内)。

为了管理反应性和成本,通常使用氢气和氮气的混合物作为保护气氛。

了解权衡和风险

氢气的性能优势伴随着显著的挑战。它的使用是一个经过计算的决定,需要承认并减轻重大的风险。

固有的爆炸风险

氢气高度易燃,在广泛的浓度范围内可与空气形成爆炸性混合物。

炉子或其供应管线中的任何泄漏都会造成严重的安全隐患。因此,氢气炉必须配备防爆安全措施、先进的泄漏检测系统和严格的操作规程。

材料和设备的降解

氢气的高度反应性可能对炉子组件本身有害。

加热元件,特别是电阻器,在暴露于还原性氢气气氛中时,会随着时间的推移变得脆化。这种现象缩短了关键组件的寿命,并增加了维护要求和成本。

物流和供应挑战

与氮气或氩气等惰性气体相比,氢气更难获取和储存大量,且成本更高。

管理氢气的安全和充足供应是任何操作这些炉子的设施的关键物流考量。

为您的应用做出正确选择

选择正确的退火气氛完全取决于您产品的技术要求和您的操作优先事项。

- 如果您的主要关注点是最大程度的表面纯度和光亮表面:氢气主动还原氧化物的能力优于惰性气体气氛,使其成为敏感电子元件或医疗级组件的首选。

- 如果您的主要关注点是工艺速度和高吞吐量:氢气的高导热性所实现的快速加热和冷却可以显著缩短循环时间,相比真空或惰性气体炉。

- 如果您的主要关注点是操作安全和较低成本:氢气的显著风险和基础设施要求可能会让您考虑替代方案,如氮氢混合气、裂解氨或纯氮气,特别是当绝对最高纯度不是严格要求时。

最终,使用氢气退火炉的决定是一个战略性决定,需要在其无与伦比的性能优势与严苛的操作和安全要求之间取得平衡。

总结表:

| 优势 | 主要益处 | 理想应用 |

|---|---|---|

| 还原剂 | 主动去除氧气,防止氧化和结垢 | 敏感应用(半导体、医疗设备、钎焊) |

| 高导热性 | 更快的加热和冷却,更短的循环时间 | 高吞吐量制造 |

| 权衡:安全 | 高度易燃;需要防爆系统和协议 | 拥有强大安全基础设施的设施 |

| 权衡:成本 | 更高的气体成本和潜在的设备降解 | 性能优于运营成本的应用 |

利用 KINTEK 的专业知识优化您的退火工艺。

选择正确的炉气氛对于实现所需的材料性能和生产效率至关重要。无论您的首要任务是敏感组件的极致表面纯度还是最大化吞吐量,KINTEK 的实验室设备解决方案都旨在满足您的特定热处理挑战。

我们的团队可以帮助您选择合适的系统——从氢气到惰性气体气氛——确保安全、性能和可靠性。

立即联系 KINTEK,讨论您实验室的退火需求,并了解我们的设备如何提升您的成果。

图解指南