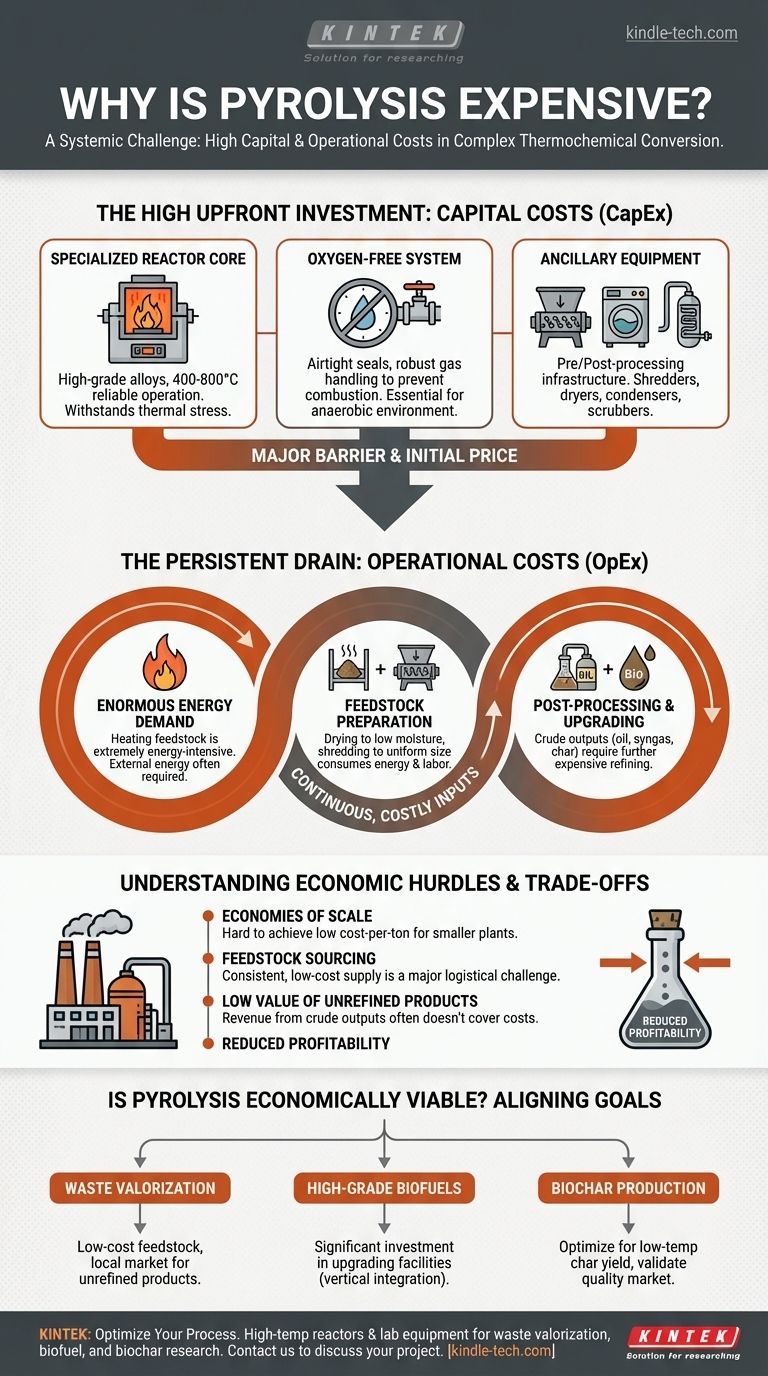

热解成本高昂,因为它结合了专业化高温化学反应器的高资本成本,以及持续能源输入和多阶段材料处理的巨大运营成本。它不是简单的“燃烧”,而是一种精确、能源密集型的热化学转化,在核心反应之前、期间和之后都需要大量投资。

热解的高成本是一个系统性挑战,其根源在于在无氧环境中加热材料的基本物理原理,以及准备原料并将粗产物精炼成有价值产品的化学复杂性。

高昂的前期投资:解析资本支出(CapEx)

热解工厂的初始价格是一个主要障碍,这主要是由控制高温厌氧反应所需设备的专业性质所驱动的。

专业反应器核心

工厂的核心是反应器,它必须在400°C至800°C(750°F至1470°F)的温度下可靠运行。

这需要使用昂贵的高级合金(如不锈钢或因科镍合金)建造,这些合金能够承受热应力和潜在腐蚀而不会失效。

无氧系统的必要性

热解,顾名思义,是无氧条件下的热分解。如果氧气进入反应器,原料将简单地燃烧,破坏工艺并造成危险条件。

实现和维持这种厌氧环境需要复杂且昂贵的工程,包括气密密封、专用进料机构和坚固的气体处理系统。

完整工作流程的辅助设备

一个功能齐全的工厂远不止一个反应器。周围的基础设施需要大量资本。

这包括预处理设备,如工业粉碎机和干燥机,以及后处理设备,如用于捕获热解油的冷凝器、用于净化合成气的洗涤器,以及用于处理和储存生物炭的系统。

持续的消耗:了解运营成本(OpEx)

一旦建成,热解工厂需要持续、昂贵的投入才能有效运行。这些经常性支出是其整体经济状况的主要因素。

巨大的加热能源需求

将数吨原料加热到所需的反应温度并保持在该温度是一个极其耗能的过程。

虽然热解过程中产生的不可凝合成气可以循环利用以提供部分热量,但这通常不足以使过程自给自足。这种对外部能源的依赖,尤其是在启动期间和对于某些原料,是一个主要的运营成本。

原料准备的“隐藏”成本

生物质、塑料或轮胎等原材料很少能直接用于热解。它们必须按照特定标准进行准备,这会消耗能源和劳动力。

原料通常需要干燥至低水分含量(一个能源密集型步骤),并粉碎成均匀的粒径,以确保反应器内的有效传热。

后处理和升级的需求

热解的直接产物——热解油(生物油)、合成气和炭——是粗产品,其即时价值有限。

例如,热解油通常是酸性的、不稳定的,并且含有高水平的水和氧气。将其升级为稳定、可用的生物燃料需要进一步昂贵的处理,例如加氢处理,这本身就是一个复杂的化学精炼过程。

理解权衡和经济障碍

高昂的直接成本因更广泛的经济和物流挑战而加剧,这些挑战可能影响热解项目的盈利能力。

实现规模经济的挑战

与许多工业过程一样,热解受益于规模经济。然而,高昂的初始投资和原料采购挑战意味着许多工厂以较小、经济效率较低的规模建造。

这些小型运营难以降低其每吨处理材料的成本,使其难以与大型、成熟的行业竞争。

原料采购和一致性

理想的热解原料应具有一致性、干燥,并以非常低甚至负成本(即支付处理费)获得。

实际上,确保稳定、长期供应合适的原料是一个主要的物流挑战。材料成分或水分含量的变化可能会扰乱过程,降低产量,并降低产品质量。

未精炼产品的低价值

如果不对升级和精炼进行大量投资,从原始热解产品中获得的收入可能不足以覆盖高昂的资本和运营成本。商业模式对粗热解油和炭的市场价格高度敏感。

热解对您的目标是否具有经济可行性?

要确定热解是否是正确的选择,您必须将该技术的经济现实与您的具体目标相符。

- 如果您的主要重点是废物资源化(例如,报废轮胎或塑料):您的经济模型必须依赖于获得一致、低成本(或负成本)的原料,并为未精炼产品寻找当地市场,以最大程度地降低运输和升级成本。

- 如果您的主要重点是生产高品位生物燃料:请准备一个垂直整合的项目,对核心热解装置和生产成品燃料所需的下游升级设施进行大量资本投资。

- 如果您的主要重点是生物炭生产:您的工艺应优化至较低温度,以最大化炭产量,并且您必须验证您的特定质量炭的市场,无论是在农业还是特殊应用中。

理解这些固有的成本驱动因素是设计一个不仅技术上可靠,而且经济上可行的热解项目的第一步。

总结表:

| 成本驱动因素 | 关键因素 | 影响 |

|---|---|---|

| 资本支出(CapEx) | 专业反应器(高级合金)、无氧系统、辅助设备 | 高昂的前期投资 |

| 运营支出(OpEx) | 加热能源、原料干燥/粉碎、后处理(油品升级) | 持续的财务消耗 |

| 经济障碍 | 规模限制、原料可变性、低价值粗产品 | 盈利能力降低 |

准备好优化您的热解过程或探索经济高效的实验室解决方案了吗? KINTEK 专注于用于废物资源化、生物燃料生产和生物炭研究的高温反应器和实验室设备。我们的专业知识可帮助您应对资本和运营挑战——立即联系我们,讨论您的项目需求以及我们如何支持您的目标。通过我们的联系表单与我们取得联系

图解指南