管式炉的核心用途在于其卓越的能力,能够创造高度均匀且精确控制的热环境。 它擅长在受控气氛下加热样品,这使得它在温度一致性和气氛纯度至关重要的工艺中不可或缺。其圆柱形设计允许加热元件对称排列,确保样品从各个方向都经历相同的温度。

选择使用管式炉的原因是需要在紧凑、高效的系统中实现卓越的温度均匀性和气氛控制。然后根据样品和工艺的精确物理要求,选择特定类型的管式炉——无论是卧式、立式还是分体式。

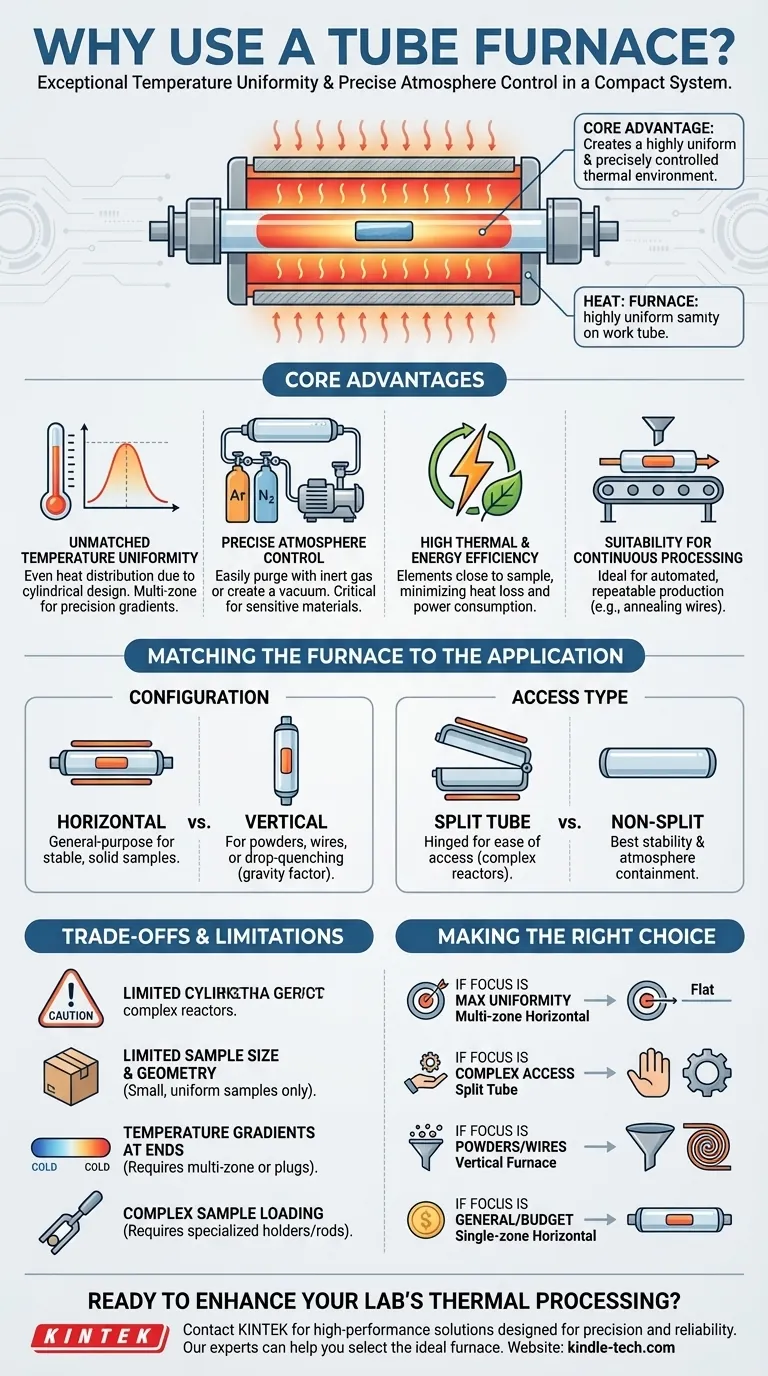

管式炉的核心优势

管式炉的独特设计提供了优于其他加热方法(如箱式炉或烘箱)的几个显著操作优势。这些优势源于其几何形状和密封性质。

无与伦比的温度均匀性

选择管式炉的主要原因是它能够提供卓越的温度均匀性。圆柱形加热室允许加热元件围绕工作管缠绕,从而均匀分布热量。

为了获得更高的精度,多区管式炉在管的长度方向上设有独立的加热区。这使您既可以创建扩展的、高度均匀的平坦区,也可以建立精确的温度梯度以用于特殊工艺。

精确的气氛控制

封闭的工作管使得控制加工气氛变得简单。这对于对氧气或其他环境气体敏感的材料至关重要。

您可以轻松地用惰性气体(如氩气或氮气)吹扫管子,或创建真空环境。这种能力是材料科学、半导体研究和化学应用的基础。

高热效率和能源效率

通过设计,加热元件非常靠近样品,最大限度地减少了浪费的体积和热量损失。这导致高热效率和比大型箱式炉更低的功耗。

这种效率使其非常适合快速加热和冷却循环,以及持续、长时间的热处理,从而随着时间的推移节省大量能源成本。

适用于连续加工

线性、管状的形式非常适合连续或自动化生产。样品可以系统地通过加热区推入或拉出,从而为线材退火或材料合成等应用实现一致、可重复的加工。

根据应用选择炉子

并非所有管式炉都相同。您选择的配置直接与您的特定材料、样品形状和工艺目标相关联。

卧式炉与立式炉

卧式炉是最常见的配置,用于稳定固体样品的通用热处理。

相比之下,立式炉专门设计用于重力是影响因素的应用。它非常适合处理粉末、线材或小零件,这些材料受益于底部装载,或者用于快速从加热区取出样品的骤冷等工艺。

分体式炉与非分体式炉

标准非分体式炉是一个实心圆柱体,工作管滑入其中。这种设计通常提供最佳的温度稳定性和气氛密封性。

分体式管式炉带有铰链,可以像蛤壳一样打开和关闭。其主要优点是易于接近。这在使用带有端法兰或多部件反应容器的工作管时至关重要,因为这些工作管无法轻易插入实心炉中。

了解权衡和局限性

虽然功能强大,但管式炉并非万能解决方案。了解其局限性是做出明智决策的关键。

有限的样品尺寸和几何形状

最明显的限制是内部直径小且受限。管式炉不适合加热大型、笨重或不规则形状的物体。它的优势在于处理小型、均匀的样品。

末端温度梯度

在简单的单区模型中,温度在管的两端自然下降。虽然绝缘塞可以缓解这种情况,但要在整个长度上实现完美的均匀性需要更先进的多区炉。

样品装载的复杂性

与箱式炉上的简单门相比,将精致的样品插入长而热的管子中心可能具有挑战性。这需要专门的样品支架或推杆,增加了操作的复杂性。

为您的目标做出正确选择

要选择正确的炉子,请关注您应用的主要需求。

- 如果您的主要关注点是最大温度均匀性:多区卧式管式炉可提供对加热长度最精确的控制。

- 如果您的主要关注点是处理具有复杂连接或反应器的样品:分体式管式炉提供必要的通道,便于安装和拆卸。

- 如果您的主要关注点是处理粉末、线材或骤冷:立式管式炉专门设计用于有效处理这些应用。

- 如果您的主要关注点是以预算价格对小样品进行通用加热:单区、非分体式卧式炉是最经济、最直接的选择。

通过了解这些核心设计,您可以选择一个能够作为您特定热处理需求的精确高效工具的炉子。

总结表:

| 优势 | 描述 |

|---|---|

| 温度均匀性 | 圆柱形设计确保热量均匀分布;多区模型提供扩展的平坦区或梯度。 |

| 气氛控制 | 密封工作管允许惰性气体吹扫或真空环境,非常适合敏感材料。 |

| 热效率 | 紧凑设计最大限度地减少热量损失,从而降低功耗并加快加热/冷却循环。 |

| 工艺灵活性 | 卧式、立式和分体式配置适用于各种样品类型和装载要求。 |

准备好提升您实验室的热处理能力了吗?

KINTEK 专注于设计用于精确性和可靠性的高性能管式炉。无论您的应用需要无与伦比的温度均匀性、精确的气氛控制,还是特定配置(如立式或分体式),我们的专家都可以帮助您选择满足您实验室需求的理想解决方案。

立即联系我们,讨论您的项目,并了解 KINTEK 的实验室设备如何推动您的研究向前发展!

图解指南