薄膜系统设计原理

薄膜特性

薄膜具有一系列物理和化学特性,这些特性与其厚度、成分和沉积方法密切相关。这些特性是多方面的,包括光学,电学和机械 每种特性都可以精心定制,以满足特定的应用要求。

光学特性

光学特性在太阳能电池和光学镀膜等应用中尤为重要。例如,可以通过设计薄膜的折射率和透射率来优化光的吸收或反射,从而提高太阳能电池的效率或抗反射涂层的性能。下表列出了一些常见的光学特性及其在不同应用中的重要性:

| 光学特性 | 应用意义 |

|---|---|

| 折射率 | 控制光线弯曲,可增强太阳能电池中的光捕获。 |

| 透射率 | 决定通过的光量,对透明导电薄膜至关重要。 |

| 反射率 | 影响反射光量,对防反射涂层非常重要。 |

电特性

导电性和电阻率等电学特性在电子设备中至关重要,在这些设备中,薄膜是导电通路或电阻元件。通过精确控制这些特性,可以设计出高性能的电路和传感器。例如,在柔性电子设备中,机械柔性与低电阻率的结合对于实现可靠的性能至关重要。

机械特性

包括硬度、弹性和附着力在内的机械特性对薄膜的耐用性和功能性起着重要作用。在薄膜必须承受机械应力的应用中,如保护涂层或耐磨层,这些特性尤为重要。下面列出了一些关键的机械特性及其相关性:

- 硬度:决定薄膜的抗划伤和耐磨性。

- 弹性:影响薄膜变形后恢复原状的能力。

- 附着力:确保薄膜与基底之间牢固粘合,防止分层。

通过了解和操纵这些特性,研究人员和工程师可以设计出在能源转换和保护涂层等各种应用中表现出色的薄膜。

薄膜沉积技术

薄膜的质量和性能深受所采用的沉积方法(如物理气相沉积 (PVD)、化学气相沉积 (CVD) 和溶液法)的影响。每种技术都具有针对特定材料和应用的独特优势。

物理气相沉积(PVD)

物理气相沉积是通过蒸发或溅射材料形成薄膜。这种方法特别适用于生产具有出色附着力和低污染水平的高质量薄膜。它广泛应用于半导体行业中需要精确控制薄膜厚度和均匀性的应用领域。

化学气相沉积(CVD)

化学气相沉积则是依靠化学反应将材料沉积到基底上。这种技术用途广泛,可适用于各种材料,因此适用于从太阳能电池到光学镀膜等各种应用。通过 CVD 技术,可以制造出具有定制特性的复杂多层结构。

溶液法

溶液法涉及使用液体前驱体,使其在沉积时发生化学反应。这种技术具有成本效益和可扩展性,是太阳能电池板和柔性电子器件等大规模应用的理想选择。它可以灵活地沉积各种不同性质的材料。

每种沉积方法都有自己的一套工艺参数,包括温度、压力和气氛,必须对这些参数进行严格控制,才能获得理想的薄膜特性。因此,方法的选择对于确保薄膜系统的功能性和可靠性至关重要。

| 沉积方法 | 优势 | 适用范围 |

|---|---|---|

| PVD | 高质量、出色的附着力、低污染 | 半导体工业、光学设备 |

| CVD | 用途广泛,适用于各种材料 | 太阳能电池、光学涂层、多层结构 |

| 溶液法 | 经济高效、可扩展 | 太阳能电池板、柔性电子产品、大规模应用 |

总之,选择合适的沉积技术是决定薄膜特性和性能的关键,影响着薄膜在不同行业的应用。

薄膜层设计

薄膜层的设计是一个缜密的过程,需要考虑多个关键因素,每个因素都对薄膜系统的整体性能和功能起着至关重要的作用。关键因素包括层厚度材料组合材料组合以及层的顺序.

层厚

每层的厚度是直接影响薄膜的光学、电气和机械性能的基本参数。例如,太薄的膜层可能无法提供必要的保护或功能,而太厚的膜层则会造成不必要的材料浪费和潜在的性能问题。因此,要获得最佳效果,必须精确控制膜层厚度。

材料组合

为每一层选择合适的材料是薄膜层设计的另一个关键方面。不同的材料具有不同的物理和化学特性,可以利用这些特性实现特定的功能。例如,导电材料和绝缘材料的组合可在薄膜内形成功能梯度,从而提高薄膜的整体性能。此外,还必须仔细考虑材料之间的兼容性和相互作用,以避免沉积过程中可能出现的问题。

层序

层的排列或沉积顺序同样重要。层的顺序会对薄膜的性能产生重大影响,因为每一层都会与上下两层相互作用。例如,在光学涂层中,层的顺序会影响薄膜减少反射和提高透射率的能力。因此,必须仔细规划层的顺序,以达到理想的效果。

总之,膜层设计是一个复杂的过程,需要仔细考虑膜层厚度、材料选择和膜层顺序。其中每个因素都会直接影响薄膜系统的整体性能和功能,因此是设计过程中的重要参数。

薄膜系统设计实例

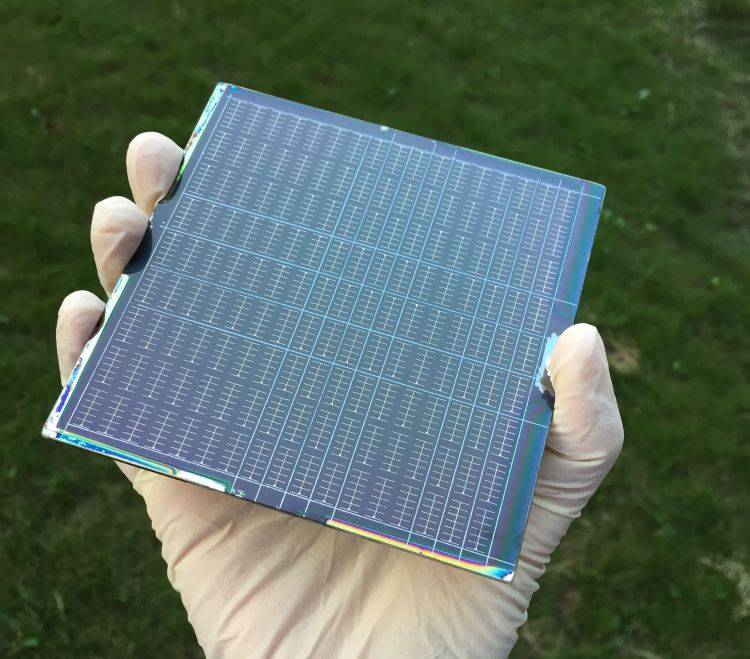

太阳能电池的薄膜设计

太阳能电池利用薄膜技术将光能转化为电能。这种复杂的设计包括几个关键层,每个层都在优化能量转换效率方面发挥着至关重要的作用。

第一层是光吸收层,它捕捉太阳光并将其转化为电能。这一层通常由非晶硅、碲化镉或铜铟镓硒等材料组成,每种材料都因其独特的吸收光谱和转换效率而被选用。

其次,透明导电薄膜(TCF)对于将产生的电流导向输出端子至关重要。这些薄膜通常由氧化铟锡(ITO)或掺杂氧化锌制成,必须高度透明,以最大限度地吸收光线,同时保持良好的导电性。

防反射涂层和阻隔膜等保护层也是设计中不可或缺的部分。抗反射涂层通过减少反射来降低光损失,从而提高太阳能电池的整体效率。另一方面,阻隔膜可以保护敏感的内层不受湿气和氧气等环境因素的影响,这些因素会随着时间的推移而降低性能。

这些层之间的相互作用是经过精心设计的,以确保每一层都能为太阳能电池的性能做出最佳贡献。这种多层方法不仅提高了能量转换效率,还延长了太阳能电池的使用寿命,使薄膜技术成为现代光伏系统的基石。

光学镀膜的薄膜设计

光学镀膜(如抗反射镀膜)经过精心设计,利用光干涉原理和多层结构,从而提高透射率,减少反射。从消费类电子产品到先进的科学仪器,这些涂层与众多应用密不可分。这些涂层中使用的基础材料通常包括二氧化硅(SiO2)和氟化镁(MgF2),它们因其独特的光学特性和与各种沉积技术的兼容性而被选用。

光学镀膜的设计不仅仅是材料的选择,还涉及层厚度和折射率之间复杂的相互作用。例如,分布式布拉格反射器(DBR)就是一个典型的例子,通过交替沉积高折射率和低折射率材料层来实现高反射率。斜角沉积技术经常被用来制造这些层,从而使反射率与理论预测值非常接近,例如,具有三个周期的单一材料 DBR 可实现 72.7% 的反射率。

此外,光学镀膜并不局限于静态应用。在动态环境中,例如柔性显示器,涂层必须在不同的机械应力下保持其完整性和性能。这种适应性凸显了光学镀膜在现代技术中的多功能性和坚固性。

从本质上讲,薄膜光学镀膜的设计是科学精度与实际应用的微妙结合,确保每一层都能为整体光学性能做出最佳贡献。这种一丝不苟的方法可确保涂层不仅满足而且超越其预期应用的功能要求。

薄膜系统设计考虑因素

材料选择

材料的选择是成功设计薄膜的关键,因为它直接影响薄膜的性能和功能。选择材料时必须考虑几个关键因素,包括材料的物理和化学特性、与基底的兼容性以及沉积过程中可能发生的相互作用。

物理和化学特性

材料的物理和化学特性是设计过程的基础。这些特性包括

- 光学特性:透明度、反射率和吸收率,这对光学涂层和太阳能电池等应用至关重要。

- 电气性能:导电性和电阻率,对电子和光伏应用至关重要。

- 机械性能:硬度、柔韧性和耐磨性,这对耐用性和可靠性非常重要。

与基材的兼容性

与基材的兼容性是另一个重要的考虑因素。基底材料会极大地影响薄膜的附着力和稳定性。常见的基底材料包括

- 硅:广泛应用于半导体领域。

- 玻璃:常用于光学和显示器应用。

- 塑料:用于柔性电子产品和包装。

沉积过程中的潜在相互作用

沉积过程中的潜在相互作用会导致薄膜特性的变化。物理气相沉积 (PVD)、化学气相沉积 (CVD) 和溶液法等技术都会对材料的相互作用产生独特的影响。例如

- PVD:通常可形成具有良好附着力的高质量薄膜,但可能需要真空条件。

- 化学气相沉积:可沉积复杂的化合物,但可能涉及高温和化学反应。

- 溶液法:为大规模生产提供了一种具有成本效益的方法,但可能需要进行后处理以获得最佳性能。

通过仔细选择材料并考虑这些因素,工程师可以设计出满足特定性能要求和应用需求的薄膜。

制备工艺优化

沉积工艺是决定薄膜质量的关键因素,需要进行细致的优化,以符合所需的薄膜特性。这种优化包括两种方法:选择合适的沉积技术和微调关键工艺参数。

沉积技术

有多种沉积技术可供选择,每种技术都适用于不同的材料和应用。常见的方法包括

- 物理气相沉积(PVD):适用于高质量、致密的薄膜,常用于需要优异机械和电气性能的应用。

- 化学气相沉积(CVD):适用于复杂的高温薄膜,可精确控制薄膜成分和厚度。

- 溶液法:适用于大面积涂层和柔性基底,可沉积具有不同功能的薄膜。

工艺参数

微调工艺参数对获得最佳薄膜特性至关重要。关键参数包括

| 参数 | 对薄膜质量的影响 |

|---|---|

| 温度 | 影响薄膜的附着力、密度和应力。温度越高,薄膜越致密,应力越小,但也可能导致基底损坏。 |

| 压力 | 影响颗粒的平均自由路径,从而影响薄膜密度和均匀性。较低的压力通常会使薄膜更致密,而较高的压力则会增强薄膜的附着力。 |

| 气氛 | 决定薄膜的化学环境,影响其成分和特性。通常使用受控气氛(如惰性气体)来防止不必要的反应。 |

通过仔细选择沉积技术和优化这些参数,可以获得具有所需光学、电气和机械性能的薄膜,确保其适用于各种应用。

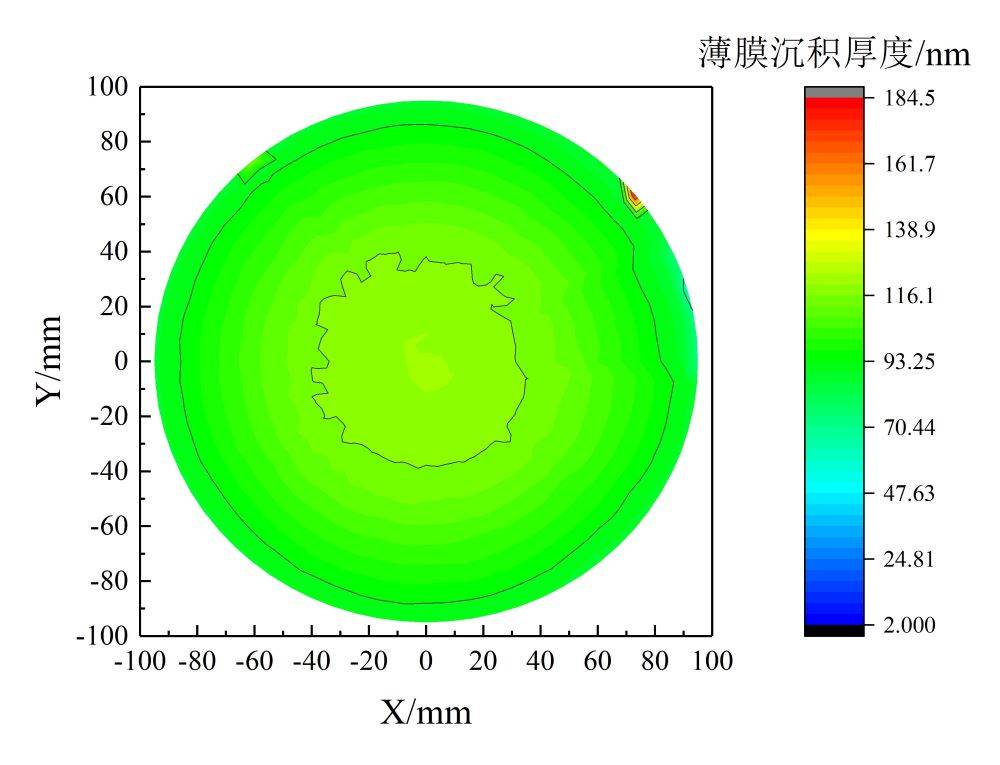

薄膜厚度和均匀性

保持对薄膜厚度的精确控制对于确保薄膜系统的功能可靠性和一致性至关重要。薄膜层不均匀会导致各种问题,包括性能不稳定和设备的潜在损坏。在沉积涂层厚度必须均匀的应用中,这一点尤为重要。

例如,在太阳能电池的制造过程中,即使是最微小的薄膜厚度变化也会严重影响能量转换效率。同样,在光学镀膜中,膜厚不均匀也会导致材料的光学特性不同,从而影响最终产品的性能。

要获得最佳的薄膜厚度和均匀性,必须对沉积速率、温度和其他工艺参数等各种因素进行管理。对于薄膜,适度的沉积速率通常就足够了,而对于较厚的薄膜,可能需要更快的沉积速率。我们的目标是在速度要求和精确薄膜厚度控制需求之间取得平衡。

| 因素 | 对薄膜厚度和均匀性的影响 |

|---|---|

| 沉积速率 | 控制薄膜沉积的速度,影响厚度和均匀性。 |

| 温度 | 影响薄膜的微观结构和附着力,对保持厚度均匀至关重要。 |

| 工艺参数 | 包括压力和气氛等因素,必须对其进行优化,以确保一致的薄膜质量。 |

了解应用的具体要求对于避免过高或过低的均匀性要求至关重要。这就需要全面了解所需的薄膜特性,如折射率,以及它们与基底和系统内其他层的相互作用。薄膜与基底之间适当的附着力对于防止分层也至关重要,分层会导致产品失效。沉积技术、基底制备和界面处理等因素都会对实现这一目标产生影响。

后处理工艺

后处理工艺在改善薄膜性能和稳定性方面起着关键作用。这些技术包括退火 和划线 等技术通常用于提高这些性能。例如,退火是将薄膜加热到特定温度,然后慢慢冷却,这样可以减少内应力,改善薄膜的结构完整性。另一方面,划线工艺用于创建精确的图案或将薄膜分成较小的部分,这通常是太阳能电池等应用所必需的。

这些后处理工艺可以显著改变薄膜的微观结构和性能。例如,退火可导致晶粒再结晶,提高薄膜的机械强度和导电性。同样,划线可以提高薄膜的柔韧性和与基底的粘附性。不过,在获得这些优势的同时,还需要根据应用的具体要求进行仔细调整。

| 工艺 | 描述 | 对薄膜特性的影响 |

|---|---|---|

| 退火 | 加热和缓慢冷却 | 增强结构完整性、减少内应力、提高机械强度和导电性 |

| 划线 | 创建精确图案或分割成不同部分 | 提高柔韧性和附着力,这是太阳能电池等应用所必需的 |

后处理工艺的选择和相关参数(如退火的温度和持续时间或划线的精度)必须根据薄膜的预期用途精心定制。这样才能确保薄膜不仅达到而且超过最初设计阶段设定的性能预期。

功能测试和评估

设计阶段完成后,必须对薄膜系统进行严格的功能测试和评估。这一关键步骤可确保系统不仅达到而且超过预定的性能预期。测试程序包括一系列全面的评估,每项评估都经过精心设计,以探测薄膜功能的不同方面。

功能评估中的关键测试

-

光学测试:这包括测量薄膜的光学特性,如透射率、反射率和吸收率。这些指标至关重要,尤其是在光学镀膜和太阳能电池等应用中,精确的光管理至关重要。

-

电气测试:对薄膜的电特性(包括导电性和电阻率)进行评估,以确保其符合设计规范。这对于薄膜作为电路元件的电子应用尤为重要。

-

环境测试:为了验证薄膜的耐用性和稳定性,需要将薄膜暴露在各种环境条件下。这些测试模拟现实世界中的各种情况,如温度波动、湿度和化学接触,以评估薄膜的适应性。

全面评估的重要性

这些测试的全面性至关重要。在这一阶段发现的任何缺陷都可以在薄膜系统部署前得到解决,从而减少潜在故障并提高整体可靠性。每项测试都能提供宝贵的数据,有助于优化薄膜的性能,确保其在预期应用中发挥最佳功能。

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 实验室用浮法钠钙光学玻璃

- 400-700nm 波长抗反射 AR 涂层玻璃

- 耐高温光学石英玻璃板