是的,但只有特定的钢材才用于此过程。虽然所有钢都含有碳,但称为渗碳的制造技术仅适用于低碳钢。其目的不仅仅是增加碳含量,而是制造具有两种截然不同性能的部件:一个极其坚硬、耐磨的表面和一个柔软、坚韧、有延展性的核心。

渗碳是一种表面硬化工艺,它将碳扩散到低碳钢的表面。这使得表面在淬火后变得坚硬,而核心保持坚韧,从而制造出既能抵抗表面磨损又能抵抗灾难性断裂的部件。

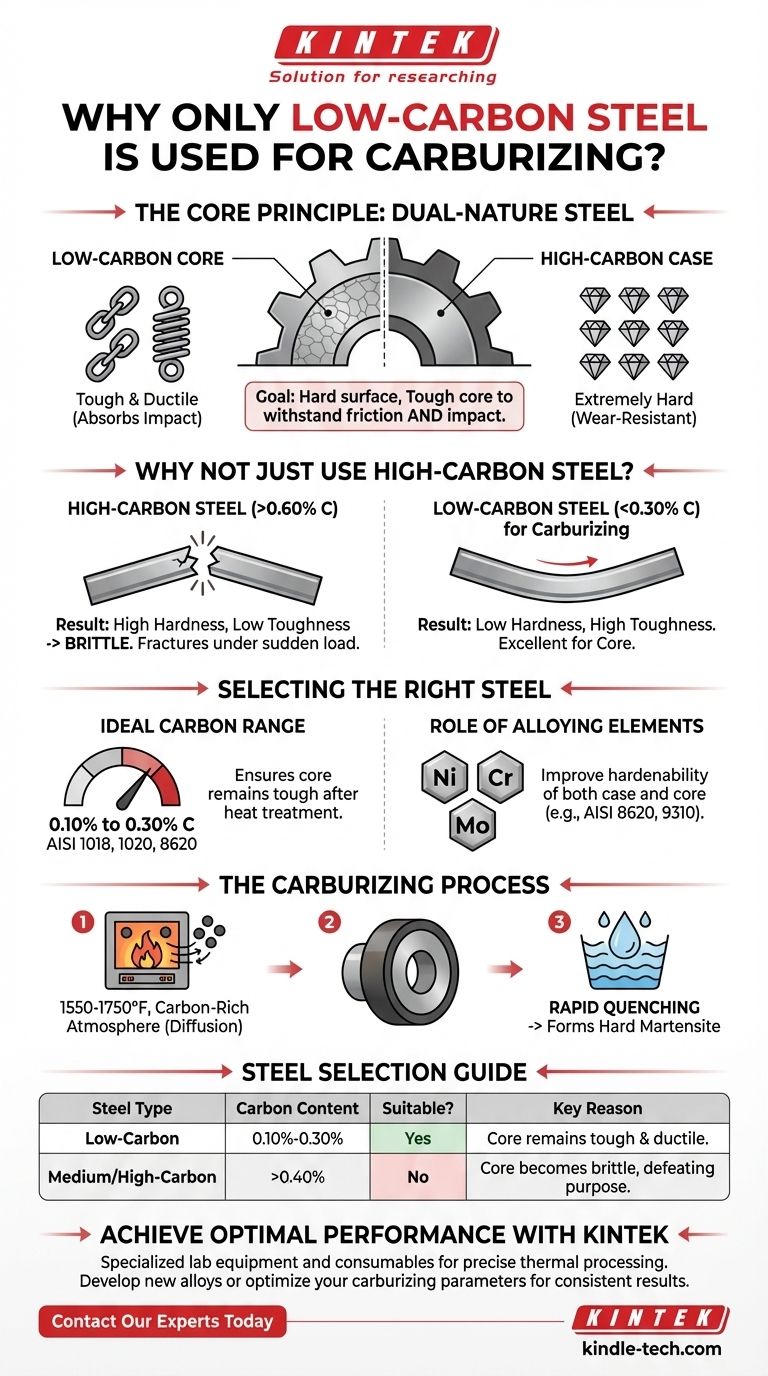

核心原理:创造双重性质的钢材

渗碳解决了基本的工程难题。许多应用,如齿轮或轴承,需要一种材料,既能承受表面摩擦和磨损,又能抵抗冲击和震动而不破碎。

为什么不直接使用高碳钢?

简单的高碳钢(含碳量 >0.60%)可以通过淬火变得非常坚硬。然而,这种硬度伴随着一个显著的缺点:脆性。一个完全由高碳钢制成的零件虽然坚固,但在突然的载荷或冲击下很容易断裂。

“表面硬化”目标

渗碳的目标是在钢部件上形成一个“表层”——一个薄而硬化的外层。这提供了必要的表面硬度以实现耐磨性。

在这个表层之下是原始的低碳“核心”,它在淬火过程中不会显著硬化。这个核心保持相对柔软、有延展性和坚韧,使其能够吸收冲击能量而不破裂。

碳含量如何决定性能

淬火钢的最终硬度几乎完全取决于其碳含量。

- 低碳(<0.30% C):导致低硬度但高韧性。

- 高碳(>0.60% C):导致高硬度但低韧性(脆性)。 渗碳通过在低碳基体上形成高碳层来创建复合材料。

选择适合渗碳的钢材

该工艺的成功取决于从正确的材料开始。钢材的碳含量必须足够低,以确保核心在最终热处理后保持坚韧。

理想的碳含量范围

选择用于渗碳的钢材通常碳含量在 0.10% 到 0.30% 之间。常见的牌号包括 AISI 1018、1020 和 8620。

合金元素的作用

虽然普通碳钢可以渗碳,但对于更严苛的应用,通常更倾向于使用 合金钢,如 AISI 8620 或 9310。

镍、铬和钼等合金不直接参与渗碳,但显著提高了表层和核心的淬透性。这使得强度更高,并能有效硬化更大的截面。

工艺概览

钢部件在密封炉内被加热到高温(通常为 1550-1750°F 或 850-950°C),炉内充满富碳气氛。气氛中的碳原子扩散到钢的表面,渗透深度由时间和温度控制。渗碳后,部件被淬火(快速冷却),将高碳表层转变为非常坚硬的马氏体结构。

了解权衡和局限性

渗碳是一个强大但特定的工具。将其应用于错误的材料会适得其反,并可能导致部件失效。

为什么不能渗碳中碳或高碳钢

尝试渗碳已经含有大量碳(例如,0.40% C 或更高)的钢是适得其反的。

淬火后,这种钢的核心本身会变得坚硬和脆。这完全抵消了渗碳的主要好处,即保持坚韧的核心。结果是整个厚度都脆的部件。

工艺复杂性和成本

渗碳是一个多步骤过程:渗碳、淬火,通常还有回火。这比用于中碳钢的简单整体淬硬处理更耗时且昂贵。

变形的可能性

所涉及的高温,随后是快速淬火,会引入显著的热应力。这可能导致部件翘曲或变形,通常需要最终研磨或机加工以达到最终尺寸精度。

为您的目标做出正确选择

选择正确的硬化策略完全取决于最终部件的机械要求。

- 如果您的主要关注点是极高的表面耐磨性与出色的核心韧性(齿轮、轴、轴承):渗碳低碳合金钢是首选解决方案。

- 如果您的主要关注点是整个部件的良好硬度和强度(工具、螺栓、结构板):整体淬硬的中碳钢(如 1045 或 4140)是更直接和经济的选择。

- 如果您的主要关注点是可成形性和可焊性,没有特定的硬度要求(一般制造):使用标准低碳钢的原始状态就足够了。

通过了解碳与硬度之间的关系,您可以自信地选择精确的钢材和热处理工艺,以匹配您的工程目标。

总结表:

| 钢材类型 | 碳含量 | 适合渗碳吗? | 主要原因 |

|---|---|---|---|

| 低碳钢 | 0.10% - 0.30% | 是 | 硬化后核心保持坚韧和延展性。 |

| 中/高碳钢 | >0.40% | 否 | 核心变得脆,违背了表面硬化的目的。 |

为您的关键部件实现最佳性能

选择正确的钢材和热处理工艺对于制造耐用、高性能的部件至关重要。渗碳工艺需要精确控制和正确的起始材料,以确保坚硬、耐磨的表面和坚韧、吸能的核心。

KINTEK 专注于提供先进的实验室设备和耗材,以实现精确的热处理。无论您是开发新合金还是优化您的渗碳参数,我们的解决方案都能帮助您获得一致、可靠的结果。

让我们共同提升您的制造工艺。立即联系我们的专家,讨论您的具体实验室和生产需求!

图解指南