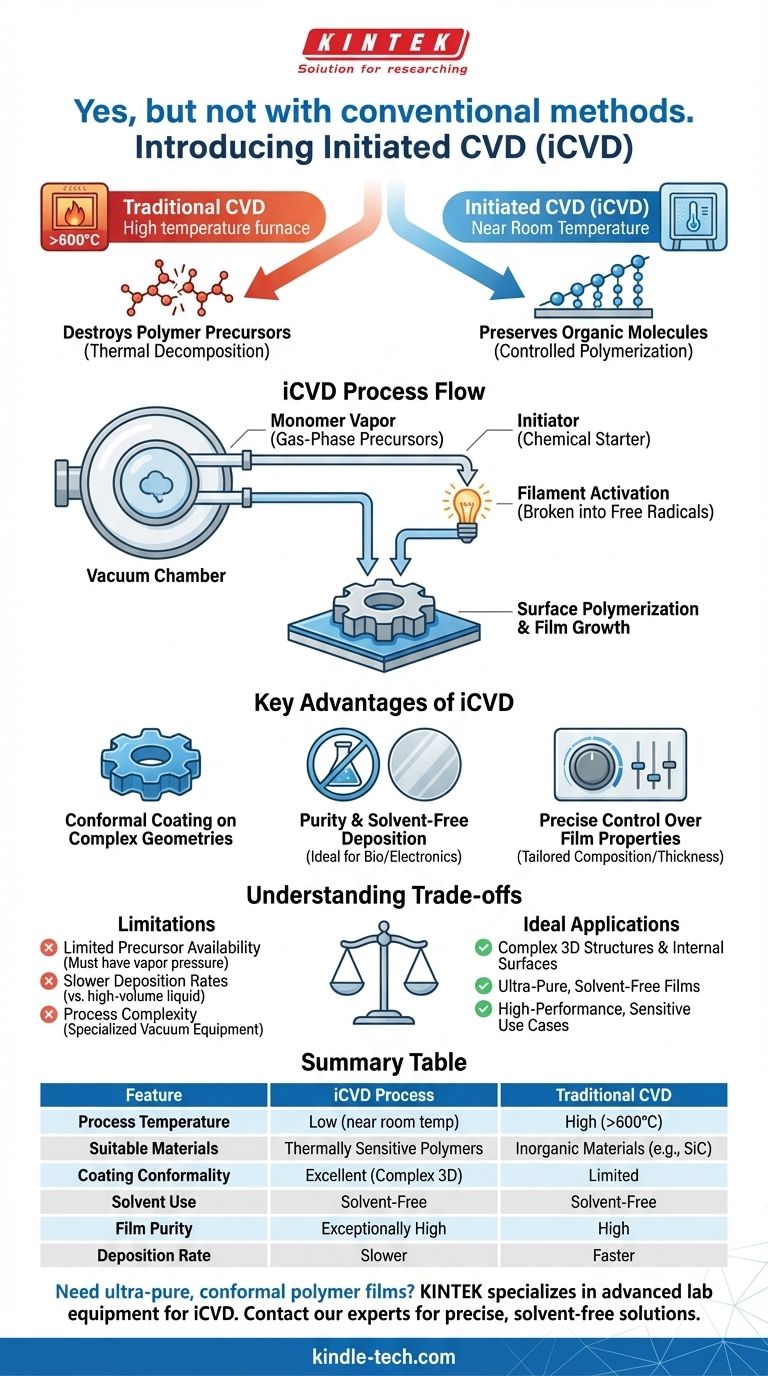

是的,但不能使用传统方法。 虽然传统的化学气相沉积(CVD)是为高温无机材料设计的,但聚合物是使用该工艺的特殊低温变体进行沉积的。这种方法可以在不损坏精细有机分子的情况下,在复杂表面上制造高纯度、超薄的聚合物薄膜。

核心挑战在于传统CVD在会破坏聚合物前驱体的高温下运行。解决方案是一种称为引发化学气相沉积(iCVD)的工艺,这是一种溶剂无关的技术,可以对各种表面上的聚合物薄膜生长进行精确控制。

聚合物CVD与传统方法的区别

用于碳化硅或硫化锌等材料的传统CVD依赖于高温(通常>600°C)来分解前驱体气体并沉积薄膜。这种方法与有机聚合物化学在根本上不兼容。

聚合物前驱体的挑战

形成聚合物的大多数有机分子或单体都是热敏感的。将它们暴露于传统CVD反应器的极端高温下,会导致它们失控分解,而不是以受控的方式聚合。

引入引发化学气相沉积(iCVD)

iCVD工艺避免了高温的需求。它将单体气体与单独的引发剂化学物质一起引入真空室。这个引发剂,而不是高温,是启动聚合反应的关键。

引发剂的作用

引发剂在灯丝上被温和加热,使其分解成高活性的自由基。这些自由基随后在基材表面与单体分子反应,“引发”形成聚合物薄膜的链增长反应,所有这些都在接近室温下进行。

iCVD工艺的关键优势

通过避免高温和液体溶剂,iCVD工艺在创建先进的功能表面和涂层方面具有独特的优势。

复杂几何形状上的保形涂层

由于该工艺在真空中使用气相前驱体,iCVD可以在高度复杂的、三维结构上沉积完全均匀且保形(conformal)的聚合物薄膜。这对于使用旋涂等液体基方法来说极难实现。

纯度和无溶剂沉积

整个过程是无溶剂的,消除了最终薄膜中残留溶剂被困住的风险。这使得涂层具有异常高的纯度,这对于生物医学设备和高性能电子产品中的应用至关重要。

对薄膜特性的精确控制

与其他真空沉积技术一样,iCVD提供了对材料特性的无与伦比的控制。通过精确管理不同单体和引发剂的流速,可以设计出具有定制成分、厚度和功能的薄膜。

了解权衡

尽管iCVD工艺功能强大,但它也有特定的局限性,使其更适合某些应用而非其他应用。了解这些权衡对于做出明智的决定至关重要。

前驱体可用性有限

该工艺要求单体具有足够高的蒸汽压,以便作为气体引入真空室。这排除了许多常见聚合物,因为它们的构建块是低挥发性的固体。

沉积速率较慢

与一些大批量液相涂层方法相比,iCVD的沉积速率可能较低。对于需要非常厚薄膜或极高吞吐量的应用来说,这可能使其成本效益较低。

工艺复杂性

操作真空沉积系统需要专门的设备和专业知识。iCVD的初始资本投资和操作知识比浸涂等简单方法的投入要大。

为您的应用选择合适的方法

选择正确的沉积方法完全取决于您的最终目标。iCVD的独特特性使其非常适合特定的、高性能的使用场景。

- 如果您的主要重点是涂覆复杂的三维结构或内部表面: 由于其制造真正保形薄膜的能力,iCVD是更优的选择。

- 如果您的主要重点是为敏感应用制造超纯、无溶剂薄膜: iCVD是可用于生物医学或电子级聚合物涂层的最佳方法之一。

- 如果您的主要重点是简单、厚膜的大批量生产: 您可能会发现传统的液相处理更具成本效益和效率。

最终,iCVD提供了一个强大的工具,用于工程化先进的聚合物表面,其精度是传统技术无法比拟的。

摘要表:

| 特性 | iCVD 工艺 | 传统 CVD |

|---|---|---|

| 工艺温度 | 低(接近室温) | 高(>600°C) |

| 适用材料 | 热敏感聚合物 | 无机材料(例如碳化硅) |

| 涂层保形性 | 对复杂3D结构极佳 | 有限 |

| 溶剂使用 | 无溶剂 | 无溶剂 |

| 薄膜纯度 | 极高 | 高 |

| 沉积速率 | 较慢 | 较快 |

需要在复杂部件上沉积超纯、保形聚合物薄膜吗? KINTEK 专注于先进的实验室设备,包括针对引发CVD (iCVD) 等特殊工艺的解决方案。我们的专业知识可帮助您为生物医学设备和电子产品中的敏感应用实现精确、无溶剂的涂层。立即联系我们的专家,讨论我们如何支持您的特定实验室需求!

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积PECVD设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 实验室塑料PVC压延拉伸薄膜流延机用于薄膜测试

- 用于层压和加热的真空热压炉

- 用于薄膜沉积的镀铝陶瓷蒸发舟